Плетеное сиденье

Для создания табуретки с плетеным сиденьем потребуется собрать только каркас из брусков: четыре ножки, верхние и средние поперечины. Чтобы придать конструкции более изящный вид, опорные стойки лучше делать резными, наподобие фигурного барельефа. Каркас можно сделать квадратной, прямоугольной или круглой формы.

Функцию сиденья будут выполнять ремни: кожаные брючные или синтетические, которые используются для безопасности в автомобилях. Ремни натягиваются на каркас по длине, края загибаются на внутреннюю сторону, закрепляясь декоративными гвоздиками. Затем по аналогичной схеме протягивается поперечный ряд. Таким образом, ремни переплетаются между собой, образовывая узор.

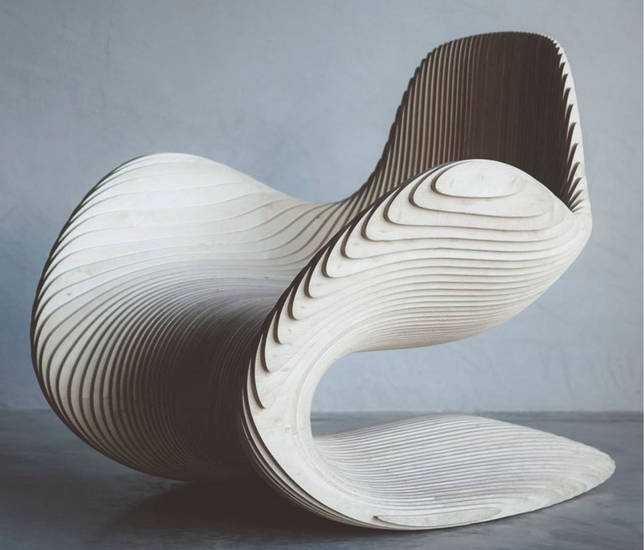

Даже обыкновенный деревянный табурет, изготовленный умелым мастером, способен превратиться в настоящее произведение искусства. Небольшая работа – и деревянный чурбак, оставшийся после спиливания деревьев, превращается в две эффектные табуретки на 3 ножках. Любителям оригинальных вещей можно изготовить сиденье самодельного стула в форме пазла. Три-четыре таких стула, поставленных в ряд, будут образовывать скамейку, при необходимости конструкция легко разделяется на отдельные посадочные места.

В кустарном производстве не бывает стандартных решений, поэтому форма и размер изделия зависят только от фантазии мастера.

Особенности материала

Широкое применение породило большое количество разновидностей фанеры. Они различаются между собой по следующим признакам:

По типу используемых пород дерева:

-

из лиственных деревьев (в основном из берёзы);

- из хвойных деревьев (в основном из сосны);

- комбинированная (включает и лиственный и хвойный шпон).

По марке (различаются используемым клеевым составом):

- ФБА – альбуминоказеиновый;

- ФК – карбамидный;

- ФБ – бакелитовый;

- ФСФ – фенолформальдегидная смола.

По сорту (зависит от наличия различных дефектов):

-

сорт Е (элитный материал);

- первый;

- второй;

- третий;

- четвертый.

По классу экологической безопасности:

- Е 1 (выделяет не более 10 мг летучего формальдегида на 100 г сухой массы, допустимо в жилых помещениях);

- Е 2 (только для наружных работ).

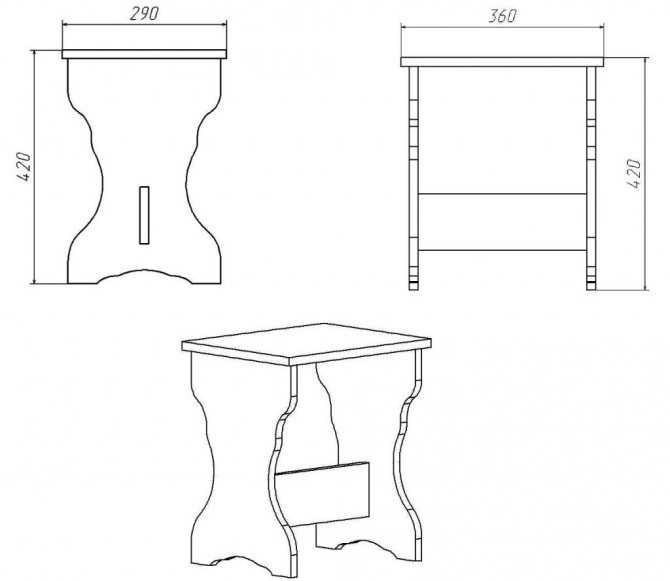

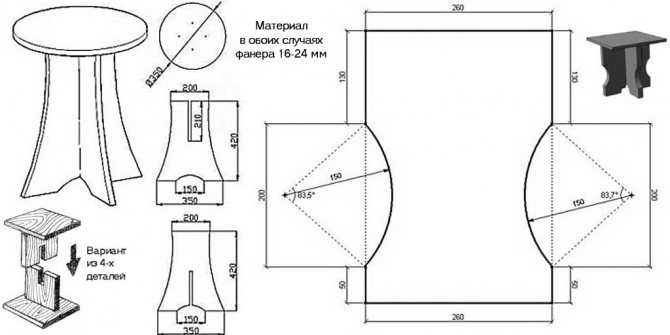

Справка: толщина плиты зависит от количества слоёв шпона и составляет от 3 до 30 мм.Для изготовления табурета выбираем комбинированную фанеру, так как по прочности она не уступает берёзовой, но значительно дешевле. Марку возьмём ФБА или ФК. Эти виды хоть и менее влагостойкие, чем ФСФ и ФБ, но входят в класс Е 1 по экологической безопасности, а значит, допустимы к применению в жилых помещениях. Сорт выберем первый или второй, так как элитный слишком дорог, а третий и четвертый имеют много дефектов. Лист возьмём самый маленький 1220×1220 мм, кстати, из него выйдет два табурета, толщиной 18 мм.

Иные разновидности табуретов

Существуют конструкции, которые сделать намного проще, нежели классические. Самые распространенные – это конструкции, состоящие из сиденья, двух широких ножек и перемычки. Сборка такого табурета может осуществляться как из древесины, так и из ДСП, МДФ, фанеры.

Крепеж конструкции осуществляется при помощи мебельных саморезов и столярного клея

Обратите внимание на то, что перекладина должна быть трапециевидной формы и иметь скос около 5 мм. В этом случае табурет получится максимально устойчивым

Существует и облегченный вариант – без царг. В этом случае ножки ставятся непосредственно в пазы на сиденье. Нужно отметить один момент – сиденье придется изготавливать из толстой фанеры. Можно закрепить в местах крепления к сиденью бруски, в которых и делают пазы. Ножки должны быть немного толще, чем в случае с использованием царг.

Можно сделать еще одну простую конструкцию табурета из фанеры своими руками. Фото таких конструкций приведено в нашей статье. Из фанеры нужно изготовить две ножки, их расположить нужно под углом 90 градусов. Сверху на них закрепляется сиденье. После можно тщательно отшлифовать все элементы табурета и обработать краской и лаком.

Деревянные складывающиеся табуреты

Нам понадобится:

- 4 брусочка для ножек, каждый по 47см. в длину; шириной 4см.; толщиной 2см.

- 4 бруска под сидение длинной 32см.; шириной 4см.; толщиной 2см.

- Сиденье: 2 бруска длинной 35см.; шириной 9см.; толщиной 2см. Два бруска длинной 32см.; шириной 6см.; толщиной 2см.

- 2 бруски накладных проножек длинной 320мм.; шириной 40мм.; толщиной 20мм.

- В качестве крепежа запаситесь 6-ю болтами диаметром 6мм., не длиннее 40 мм (включая шляпку!) и короткими саморезами.

Теперь мы имеем два элемента, которые работают как шарниры. Переходим к монтажу сидения. Начнем с широких брусочков. Свес будет 15-20мм.

Перейдем к закреплению перекладин, для этого используйте широкие бруски. Один из них требуется закрепить на внешних ножках, один закрепляется на торце внутренних ножек.

Далее, отступив 10 см от нижней части ножек при помощи саморезов зафиксируйте накладные проножки. После этого фиксируем узкие внутренние брусочки, которые делают удобным и вообще возможным раскладывать и складывать будущий складной стул из дерева. Принцип тот же, какой мы использовали при работе с широкими брусочками.

Сейчас нужно быть чуть более внимательным, от этого зависит высота и вообще работоспособность всей конструкции. В рамках этой схемы высота нашего творения может составлять 35-45 см. Выберите ту высоту, что будет удобна именно вам, и в соответствии с этим установите вторые узкие детали сидения.

Отступив от широких брусков закрепите узкие элементы сидушки на расстоянии 1.5-2см. Лайфхак: если между средними деталями вставить квадратный 2-х сантиметровый кусочек дерева можно увеличить высоту.

И на этом изготовление складного стула своими руками можно считать законченным. В качестве дополнительного «аксессуара» к вашему табурету можно прикрутить ручку, тогда его будет проще переносить, особенно если в руках кроме него нужно нести еще снасти и удочку. Просто вместо коротких болтов, соединяющих внутренние перекладины, возьмите крепеж чуть длиннее, тогда на него можно будет без проблем приспособить ручку.

Складной стул из фанеры своими руками

Из фанеры также можно сделать простой, но удобный складной стульчик, который хорошо использовать не только дома, но и на даче, или же брать его с собой в поездки на пикник.

- В работе можно опираться на следующие размеры, или найти другой подходящий чертёж в интернете:

- Обрабатываем материал:

- Отрезаем 4 заготовки 320×40 мм, 4 детали — 470×40 мм и 2 детали — 320х60 мм.

- В длинных заготовках один край закругляем, а другой срезаем под углом 45°.

- В заготовках 320×40 мм края закругляются с одного конца. В заготовках 320х60 закругляются все стороны:

- Делаем разметку для креплений поперечных перемычек. Сверлим отверстия по разметке.

- В длинных заготовках по центру сверлим отверстие для центрального крепления.

- Собираем две ножки таким образом:

- Выпиливаем две половинки сиденья и обрабатываем края:

- Делаем разметку под отверстия для ножек на сиденье:

- Сверлим отверстия, дополнительно заливаем в них клей для большей прочности:

- Прикручиваем ножки:

- Снизу прикручиваем поперечные перекладины для упрочнения конструкции:

Готовый стул можно покрыть защитным покрытием для дерева.

Подготовка чертежа

Еще хочется несколько слов сказать о том, как подготовиться к последующему изготовлению и сборке стульев.

Нужно четко понимать, какие размеры будут в тех или иных элементах конструкции. А для этого без чертежа не обойтись.

Проект разрабатывается согласно такому плану:

- Сначала прорисуйте эскиз будущей самодельной мебели. Уже здесь следует заложить размеры и пропорции;

- В виде схемы изобразите основные детали, из которых и будет собираться стул;

- Доработайте каждый компонент. Убедитесь, что они соответствуют заложенным размерам. Особенно в тех местах, где элементы будут соединяться друг с другом;

- Далее идет проработка компонентов уже в миллиметрах;

- Нанесите разметку на лист фанеры таким образом, чтобы элементы было удобно вырезать, но при этом удалось максимально сэкономить материал. Брать по одному листу на каждую деталь нецелесообразно. Тут уже проще и дешевле купить готовый стул;

- Отталкиваясь от чертежа и разметки, вырежьте шаблоны. По ним можно нарезать уже саму листовую фанеру.

Чертить все от руки не обязательно.

Сейчас в сети можно найти множество готовых схем. Их остается только распечатать. Либо же воспользуйтесь компьютерными программами для черчения. Потом распечатайте готовую схему, и приступайте к работе.

Приступаем к изготовлению: особенности разметки

Для того чтобы все детали выглядели аккуратно, нужно сначала закруглить углы ножек и опорных элементов. Для этого делаем разметку. Отступаем от торца расстояние, равное ширине рейки, и чертим линию перпендикулярно бруску, после чего делим её пополам. Теперь у нас есть центр окружности, радиус которой равен её ширине (в нашем случае это 40 мм). Её необходимо нарисовать, ведь именно по ней нужно снять углы с заготовок. Возможно, что на словах это выглядит немного сумбурно, но взглянув на фотопример, вы сразу поймёте, о чём я говорю.

Вот так должна выглядеть разметка на ножках и опорных рейках (40×20×320 мм)

Здесь стоит обратить внимание на то, что если на ножках (они имеют большую длину) такая разметка делается только сверху, то на опорных рейках так обрабатываются обе стороны. Сделанная мною разметка служит не только для того, чтобы ровно округлить заготовки. Именно в центре окружности и будет просверлено отверстие для болта, который создаст подвижный шарнир

Именно в центре окружности и будет просверлено отверстие для болта, который создаст подвижный шарнир

Сделанная мною разметка служит не только для того, чтобы ровно округлить заготовки. Именно в центре окружности и будет просверлено отверстие для болта, который создаст подвижный шарнир.

Соединение опорных реек с ножками складного стула

Первое, что было сделано – это отверстие в опорной рейке и ножке. После чего, я стянул их болтом. Мера это была временная, а потому болты я не заглублял – это можно сделать позже. По причине того, что я выполнял всю работу методом проб и ошибок, ещё не зная, каким будет результат, подобное было необходимо.

Опорная рейка была стянута с ножкой болтом

Совмещаем ножки крест-накрест

Прикинув, как мне поступить дальше, я просверлил вторую опорную рейку. Также была засверлена и вторая ножка. Убедившись, что я на правильном пути, решил собрать одну из двойных ножек стула полностью вместе со второй опорной рейкой, которую я притянул при помощи струбцины. Результатом я остался вполне доволен. Оставалась проблема длины между скрещёнными ножками, которая бы обеспечила устойчивость стула в разложенном состоянии. Но и этот вопрос был быстро решён. Скрестив ножки табурета, я поставил его на землю, установив так, чтобы расстояние сверху и снизу было одинаковым. Стало понятно, что требуемая длина до соединения должна быть равна 215 мм. В итоге, когда раскладной стул был собран, я понял, что не прогадал.

Отмеряем необходимые 215 мм и засверливаем отверстие по центру

Осталось лишь соединить ножки в просверленных местах болтом. Шарнир получился неплохим. На этом этапе я не притапливал болты заподлицо с древесиной. Несмотря на то, что до этого момента всё шло так, как надо, всегда нужно быть готовым к тому, что все соединения придётся разобрать, а потому торопиться в таких делах не стоит.

Ножки скреплены болтом, который пока топить в древесину не стоит

Теперь можно было приступать к той работе, которую я так и не продумал до конца – соединение двух получившихся ножек в одну подвижную.

Инструменты для работы

Для работы необходимо подготовить базовый набор столярных инструментов

Без столярных инструментов изготовить любой предмет мебели из дерева – просто не получится. Профессиональные мастера-мебельщики имеют полностью оборудованные специальными дорогостоящими станками мастерские. Но чтобы только попробовать себя в роли столяра, конечно же, не стоит сразу приобретать профессиональное оборудование, однако, некоторые инструменты подготовить все-таки придется.

Список наиболее востребованных для работы с древесиной инструментов выглядит следующим образом:

Множество операций выполняется ручным фрезером

Очень здорово, если в хозяйстве есть ручной фрезер с набором фрез, которые помогут обработать края досок, бруса и фанеры, высверлить отверстия разной величины или аккуратно выбрать пазы и проточки на любой из деталей.

Шлифовальная машинка позволяет быстро обработать детали до идеала

Чтобы избавиться от утомительных операций, потребуется шлифовальная машинка и со сменными кругами различной степени зернистости — для придания поверхности древесины гладкости. Эту работу можно выполнить и вручную, но она займет гораздо больше времени.

Чрезвычайно удобен в работе электрический лобзик

Электрический лобзик. Этот инструмент, безусловно, может быть заменен ручной ножовкой, но после распиливания досок ею края деталей не получатся аккуратными, и над ними придется хорошо поработать, применив фрезер. Опять же, распил материала вручную займет гораздо больше времени.

С универсальностью шуруповерта не поспорит никто

Шуруповерт будет необходим не только для вкручивания крепежных элементов, но и для просверливания в деталях отверстий. Поэтому необходимо подготовить набор бит-отверток и сверл разного диаметра. Вместо шуруповерта, можно использовать любую дрель и набор ручных отверток.

Струбцина – обязательный элемент качественного столярного комплекта инструментов

- Струбцины различного размера. Если хочется сделать действительно качественную и прочную вещь, то струбцины нужно иметь под рукой в обязательном порядке, так как при склеивании досок в цельную панель или отдельных деталей между собой, их необходимо сильно сжать и оставить в таком положении на достаточно продолжительное время, а кроме этих инструментов ни один другой этого сделать не сможет.

- Всегда нужны молоток и стамески разных размеров. Иногда приходится прибегать к использованию рубанка – он также может быть ручным или электрическим.

- Готовится измерительный и разметочный инвентарь — рулетка, строительный угольник, деревянная линейка на 500÷1000 мм, простой карандаш, рейсмус и т.п.

Кроме этих инструментов, для удобного производства работы потребуется достаточно большой и прочный стол – верстак.

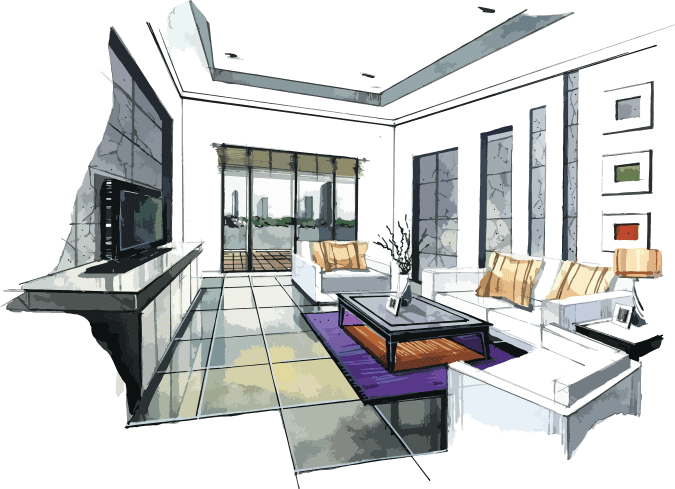

Конструктивные отличия

Для самостоятельного изготовления стульев вряд ли подойдут модели со сложными формами. В домашних условиях вполне реально изготовить деревянный стул простого дизайна.

Для его производства потребуются следующие элементы:

- Наличие двух передних и задних ног;

- Четыре царги, для надежного скрепления сиденья;

- Четыре соединительных планки для закрепления ножек;

- Сиденье;

- Спинка стула.

Планки и царги можно использовать в большом количестве, если считаете, что стулу не будет хватать устойчивости. Главным недостатком модели является её простота. На фоне красиво оформленной комнаты стул обыкновенной формы выпадет из её интерьера.

Варианты декора

Окончательную отделку, придающую изделию завершенный вид, проводят до сборки мебели в единую конструкцию. Однако сделать это нужно только после подгонки всех элементов, ведь переделав их, мастер столкнется с необходимостью повторного декорирования. Особенно внимательно нужно шлифовать кромочные части, оставшиеся от лобзика. Основное полотно доводится до зернистости Р600.

Дополнительным украшением фанерного стула может стать дизайнерский узор, соответствующий интерьеру комнаты. При наличии трафаретов (или таланта) на табурете можно нарисовать мультипликационного персонажа, орнамент или пейзажи. Необязательным, но стильным и функциональным элементом будет кант по краю мягкого сиденья, придающий изделию завершенный вид.

Самостоятельное изготовление мебели для дома требует хотя бы базовых навыков и умений. Но сделать стул из фанеры своими руками несложно, нужно только ознакомиться с технологией производства и требованиями к материалам. Такой ответственный подход даст наиболее качественный результат.

Преимущества создания своими руками

Изготовление домашней или дачной мебели своими руками имеет ряд существенных преимуществ перед покупными изделиями:

- дешевизна;

- возможность придумать особый дизайн;

- не нужно тратить время на поиски подходящего варианта.

Удобную мебель для дачи или лоджии можно сделать самостоятельно.

Стул, собранный своими силами, может быть намного прочнее и удобнее, поскольку вы продумываете все мелочи. Для изготовления образца все инструменты и материалы часто оказываются под рукой. Декорировать складной стул также можно имеющимися средствами – ткань или остатки обоев всегда найдутся у рачительных хозяев в домашних запасах.

Стул, собранный своими силами, может быть намного прочнее и удобнее, поскольку вы продумываете все мелочи.

Мебель, созданная самостоятельно, часто более практична. Чтобы собрать раскладной стул своими руками, можно выбрать прочную породу дерева, это продлит срок службы изделия. Кроме того, его можно изготовить более компактным, с точно подходящими размерами.

Созданный раскладной стул приятнее в эксплуатации, поскольку сделан с любовью.

Для изготовления образца все инструменты и материалы часто оказываются под рукой.

В чем преимущества изготовления кресла своими руками

Важными составляющими при изготовлении кресла своими руками можно назвать:

- Выбор качественных, натуральных материалов;

- Подгонка кресла под свои размеры и предпочтения;

- Выбор цветового решения остается за вами;

- Возможность вписать в ваш интерьер;

- Экономия финансовых средств;

- Совершенствование собственных навыков работы со строительными материалами;

- Формирование конструкторских навыков;

- Приятное времяпрепровождение;

- Развитие воображения, мышления, внимания;

- Развитие дизайнерского вкуса.

При покупке кресла в магазине вы не можете знать на 100% какие материалы использовались для его изготовления, какие клеевые составляющие использовал производитель. Вероятнее всего, для удешевления производства могли взять некачественные и токсичные аналоги. Выявить это при покупке вам не представится возможности, так как все искусно маскируется, а в составе распишут только то, что выгодно.

Особенности материалов

Самый дешевый вариант – это плиты ДСП. Стоит отметить, что этот материал и не отличается надежностью. Правда, можно плиты усилить, чтобы снизить давление на них. Но от второго недостатка вряд ли получится избавиться – формальдегидные смолы, которые содержатся в ДСП, постоянно выделяются в окружающее пространство. И полностью избавиться от них никак не получится.

Намного прочнее плита МДФ. А самое главное – она долговечная. Но ее лучше всего сочетать с древесиной твердых пород. Как правило, МДФ используют только для изготовления сиденья. Прекрасная замена древесине – это фанера. Это прочный и экологичный материал, из него можно сделать все детали конструкции. Буквально из 3-4 фанерных элементов можно сделать простенький табурет.

Табурет и материалы

Все дело в материалах, которые используются при изготовлении разных видов табуреток. Традиционный табурет обычно делают из дерева или с использованием металла, редко с участием стекла. Плотные породы дерева довольно крепки, а потому подойдут не только для простого табурета, но и для остальных двух видов.

Задумавшись о том, где купить табурет из фанеры вы можете столкнуться с тем, что из этого материала есть только простые небольшие табуретки.

Когда вы сами начнете делать табурет из фанеры своими руками, вы сами поймете, что этот материал нельзя использовать как дерево, ведь не зря он поставляется листами.

При правильном применении фанера является довольно прочным материалом, из которого может получиться качественная табуретка, но для этого конструкция должна быть правильной.

Виды

Основное различие между стульями-лесенками – конструкция мебели. Вариантов изготовления существует очень много. Это может быть высокий табурет с выдвижными ступенями, стул-лестница-трансформер с выезжающими ступенями, трансформер со спинкой для сидения, модульный табурет-стремянка. Главное требование – высокая прочность выбранной модели, хорошая устойчивость в разложенном виде, надежное крепление элементов.

Перечислим наиболее популярные разновидности стульев, оборудованных ступеньками:

Трансформер. В собранном виде это обычный стул, в разложенном виде – стремянка с тремя ступенями.

Табурет. Высокая конструкция с выдвижным модулем, ступени выезжают по направляющим полозьям.

Лесенка. Удобный стул, выполняющий функции стремянки, при необходимости может оборудоваться спинкой.

Табурет со спиральным модулем. Каждая ступенька выдвигается по спирали из-под сидения.

Габариты и конструкцию стула выбирают, в зависимости от назначения такой мебели. Чтобы правильно сделать стремянку своими руками, необходимо учитывать высоту полок (антресолей, карнизов), до которых нужно доставать.

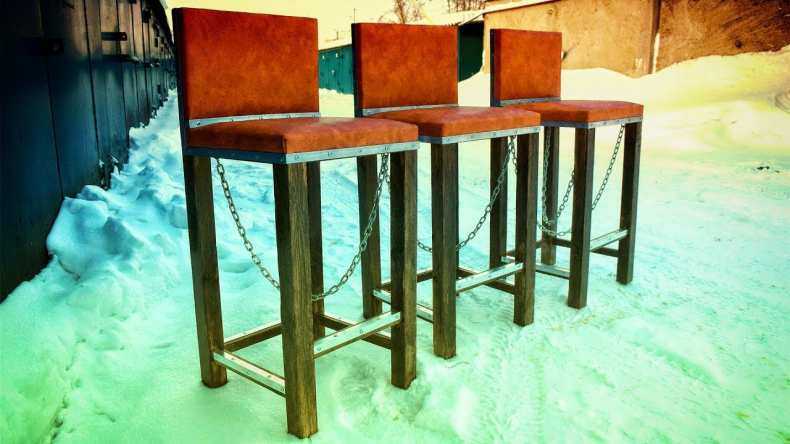

Стационарные

Конструкция стула может быть выполнена таким образом, что изделие не раскладывается, а имеет стационарное исполнение. Такую модель сложнее хранить, стул отнимает больше свободного места в помещении, но с его помощью легко доставать до самых верхних полок.

Стационарная конструкция представляет собой изделие в виде высокого барного стула со ступеньками, расположенными от пола до сидения. Модель можно использовать в качестве подставки для предметов и аксессуаров.

Раскладные

Из названия понятно, что стулья легко раскладываются, трансформируясь в комфортные стремянки. Мебель занимает немного свободного пространства, ее удобно хранить в сложенном виде, используя по необходимости.

К категории раскладных моделей можно отнести табуретку с механизмом трансформации, благодаря чему из меленького табурета получается полноценная лестница. В сложенном виде изделие занимает минимум места, трансформер не бросается в глаза на фоне общего дизайна интерьера.

Если стул стремянка оборудован спинкой, оптимальная высота от пола до верхней части спинки должна составлять 900 мм. Это обеспечивает комфортную посадку и удобство человеку, сидящему на стуле.

По материалу

Производители мебельной продукции выпускают стулья стремянки из различных материалов:

Хорошо зарекомендовали себя деревянные конструкции, отличающиеся высокой прочностью, красивым оформлением.

Изделия из фанеры более легкие, выдерживают вес до 80 кг, хорошо поддаются обработке.

Преимущества пластиковых стремянок – ценовая доступность, устойчивость к влаге, но мебель сложно вписать в интерьер, а максимальная высота таких моделей – пару ступеней.

Стремянки из металла обладают повышенной прочностью, стулья легко раскладываются в высокие марши. Широкой популярностью пользуются изделия из алюминия, поскольку материал не поддается коррозии.

Материалы для изготовления

При изготовлении вам нужно использовать качественные материалы. Самые надежные – это кованые изделия. Но они дорогие и работать с металлом сложнее. Древесина – это достаточно надежный материал, так как он долговечный и с ним просто работать. Но обязательно просушить перед началом работы дерево при температуре 20-30 градусов. Сушка древесины в камере приводит к тому, что она начинает растрескиваться.

Хорошо себя показывает древесины твердых пород – береза, клен, хемлок, венге. Как вариант – сделать хотя бы ножки из древесины. Ведь эти элементы принимают на себя огромную нагрузку. К сиденью требования предъявляются не такие жесткие, поэтому допускается использовать фанеру или ДСП. Табурет из березовой фанеры будет надежным, да и работать с материалом несложно.

Подбор дерева

Древесина для изготовления стульев может быть твердой или мягкой. К первому виду дерева относятся: буки, дубы, березы, клены, грецкий орех, вишни. Подобные варианты имеют хорошие прочностные характеристики и сохраняют форму при их деформации.

Срок службы такого дерева измеряется десятками лет, но сам процесс выглядит более трудоемким из-за плотности материала. Также высокая стоимость дерева требует более аккуратной и длительной работы.

- К мягкой древесине относятся ольхи, ели, сосны, липы и осины. Они обладают меньшими прочностными характеристиками и менее устойчивы к царапинам и сколам.

- Но есть и преимущество – их гораздо проще обрабатывать. С ними можно легко делать следующие операции: вырезать пазы, распиливать, склеивать и полировать.

- А стоит мягкая древесина на порядок дешевле твердых пород. Есть виды деревьев, за обработку которых лучше не браться собственноручно.

- Сюда относятся тис, акация и самшит – это все деревья, обладающие особо прочной породой.

Для изготовления стульев обычно выбирают брус 60х40 либо 40х40мм. Также подойдут доски, толщина которых составляет 10-15 мм. Можно использовать бревно небольшого диаметра для нарезания досок с помощью УШМ и электропилы.

В процессе выбора заготовки необходимо проверить её качество. Дерево должно быть сухое, ровное, без трещин и сколов, а также иметь правильную форму. Древесные заготовки покрываются специальным антисептиком для повышения влагостойкости материала.

Этапы изготовления кресла

1. Чертеж

2. Выпиливаем детали

3. Собираем сидение

4. Крепим спинку

5. Крепим подлокотники

Кресло готово

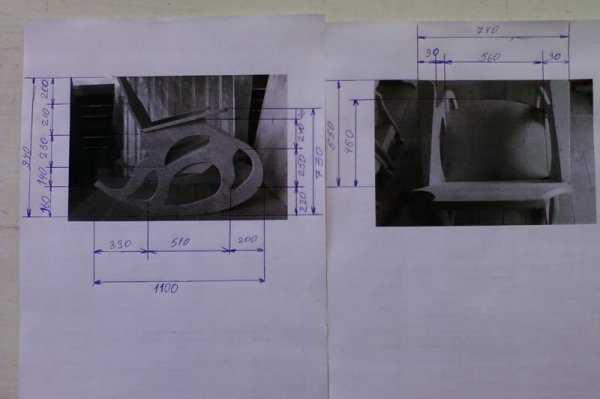

Находим в сети для изготовления своими руками чертежи деталей нужной нам мебели

Обратите внимание, что выбирать следует такие модели, в конструкции которых имеется наименьшее количество точек соединений – несмотря на то, что фанера с клееными листами достаточно прочная, она все же больше подвержена разрушениям от динамических нагрузок по сравнению с цельной древесиной.

Схему кресла качалки переносим на форматный лист с точным соблюдением масштаба.

Полученные лекала из бумаги размещаем на фанере и делаем на ней точную разметку в строгом соответствии с заготовками.

С помощью лобзика максимально точно делаем раскрой элементов конструкции из фанеры.

С помощью шлифмашинки обрабатываем поверхности конструктивных частей кресла качалки, скругляя их грани и убирая с фанеры мелкие фракции дерева.

Выполняем антисептическую обработку фанерного полотна.

Сборка конструкции осуществляется в соответствии со схемой выбранного чертежа. Вначале необходимо склеить между собой необходимые элементы конструкции, а затем усилить их, используя саморезы.

Отделка кресла качалки выполняется по усмотрению мастера

Можно отдать предпочтение укрытому поролоном или тканью сидению или просто покрыть кресло лаком. Многое будет зависеть от того, где будет располагаться Ваша новая мебель.

Для большей надежности на опорных частях кресла-качалки следует установить специальные рессоры.

На этом наше кресло готово. При необходимости можно усовершенствовать чертежи стандартных моделей, доработать их под свои параметры или размеры.

Самостоятельное изготовление стула

Любое изготовление начинается с чертежа. Даже самый простой образец требует схемы, по которой будут производиться необходимые детали. Когда эскиз модели создан и продуман, нарезаются деревянные заготовки нужных размеров.

- Размеры всех сборных единиц должны быть выдержаны с погрешностью не более 1 мм.

- Иначе придется выполнять лишнюю работу напильником.

- Возьмем стандартные габариты стула (ДхШхВ) – 500х410х900мм.

Подготовка сборочных единиц

После изготовления брусков необходимых размеров, нужно в них сделать пазы, в которые будут входить соединительные элементы. Эти пазы можно сделать ручным фрезером, предварительно разметив, в каких местах, будут выпиливаться углубления.

Изготовление мягкого сиденья

После того, как вырезали заготовку из фанеры нужной толщины, нужно положить её на кусок поролона и обрезать последний, оставив 1-1,5 см по краям.

- Затем сиденье обложить тканью по периметру с выносом еще в 5-6 см.

- Специальным клеем приклеить фанеру к поролону, а далее обтянуть тканью заготовку сиденья и крепить мебельным степлером.

- Скобы прогонять на расстоянии не более 1 см, чтобы не было её раздутия.

Для начала крепят четыре скобы по центру поверхности, а потом ставятся скобы в остальных направлениях. После того, как ткань плотно закрепили, лишние её участки срезаются ножницами.

Сборка стула

Она производится в следующем порядке:

- Место крепления передней царги смазать клеем и крепить её к передним ножкам стула, используя струбцину для надежной фиксации;

- Заднюю царгу и спинку подобным образом проклеить и крепить к задним ножкам модели;

- Выждать некоторое время, когда клей высохнет;

- После просушки крепить мягкое сиденье и соединительные планки для дополнения крепления ножек;

- Готовую модель следует перевернуть сиденьем вниз для полной просушки.

Завершающие работы

После того, как стул готов, нужно посмотреть еще раз все поверхности и места соединений. Лишние заусенцы аккуратно зачищаются, а все острые углы скругляются. Отверстия под саморезы зашпаклевываются, а вся конструкция покрывается биозащитой для дерева.