Самодельный прижим: вариант №1

Чаще всего для изготовления вышеописанной конструкции за основу берут деталь от старой стиральной машины, а в частности — валики для выжимания влаги. В некоторых случаях после небольшой модификации дополнение можно установить на оборудование.

Рама состоит из четырех опорных лап, которые соединяются между собой П-образным профилем. На нем устанавливаются фиксирующиеся валы. Профили не фиксируются на основании, а свободно передвигаются по ним. В верхней части конструкции находится фиксирующая планка, соединенная с регулировочной ручкой червячной передачей. Для амортизации можно установить пружины, которые будут частично компенсировать сильное давление при обработке неровных поверхностей.

В составе конструкции следующие компоненты.

- Винт.

- Пластина для соединения.

- Пластина, обеспечивающая надежную фиксацию.

- Опорная стойка. Для комплектации потребуется 4 штуки.

- Два валика.

- Две боковых опоры для валиков.

- Компенсационные пружины — 2 шт.

- Гайка.

- Фиксирующие оси для валиков.

С помощью верхней ручки происходит регулирование степени прижима. Недостатком подобной модели является большая массивность. Она может подойти не для всех типов станков.

Для уменьшения трудоемкости изготовления механизма для строгального станка можно использовать валики стиральной машины. Предварительно их нужно обрезать.

Этапы изготовления

Процесс создания фуговального станка выполняется в несколько этапов. Каждый стоит рассмотреть более подробно.

Станина

В первую очередь мастеру следует приступить к ее сборке. Сделать ее своими руками можно при учете некоторых моментов.

- Станину обычно делают из металлического профиля. Наиболее распространенным считается швеллер с толщиной стенок в 6-8 мм.

- При создании чертежа станины необходимо учесть, чтобы нагрузка от оборудования и заготовки равномерно распределялась по конструкции.

- В процессе сборки следует обеспечить прочное крепление элементов.

- Фиксация швеллеров или других элементов металлопроката осуществляется посредством сварки или резьбовых соединений. Если требуется изготовление мобильного станка, лучше отдать предпочтение второму варианту.

Вал с ножами

Фуганку для работы требуется барабан, оборудованный ножами для обработки деревянных поверхностей. Именно с их помощью можно будет осуществить снятие небольшого слоя заготовки для обеспечения гладкости. Особенности установки вала начинаются с его конструкции.

Вал – это отдельный механизм, конструкция которого подразумевает использование лезвий и подшипников. Сам вал обеспечивает вращение лезвий. Сборка конструкции агрегата потребует учета некоторых моментов.

- Самостоятельно изготовить лезвия не получится. Поэтому лучше заранее приобрести подходящие ножи, выполненные из прочной стали. Можно взять лезвия из фрезера или болгарки.

- Барабан необходимо устанавливать на станину, крепя его на подшипники. В них предусмотрены специальные пазы.

- Во время крепления механизма с лезвиями следует внимательно следить, чтобы он встал прочно. Именно на этот узел приходится вся нагрузка в процессе работы станка, и некачественный монтаж приведет к поломке устройства.

- В конце выходного вала необходимо установить ролик для крепежа ремня вращения. При изготовлении ролика своими руками рекомендуется ответственно подойти к выбору профиля. Предпочтение лучше отдавать элементам, подходящим под профиль ремня.

Стол

Следующим на очереди выступает стол, располагать который следует на противоположных сторонах от барабана. Процесс изготовления стола довольно сложный. Объясняется это необходимостью достижения жесткой фиксации элементов посредством использования специального механизма.

Кроме того, поверхности столешниц должны быть гладкими.

Дополнительно во время установки следует отслеживать уровень расположения столешниц. Они должны находиться на одном уровне с барабаном

При этом важно, чтобы была предусмотрена возможность для регулирования высоты элемента. Для достижения нужного результата рекомендуется установить специальный механизм. Ширина и длина стола должны соответствовать заготовкам, которые планируется обрабатывать

Ширина и длина стола должны соответствовать заготовкам, которые планируется обрабатывать.

Двигатель

Вращение вала с лезвиями происходит благодаря работе электрического мотора. Процесс установки подобного агрегата требует учета важных моментов.

- Для начала необходимо правильно выбрать электродвигатель. Сделать это можно, предварительно подсчитав требуемую мощность, которой хватит для обработки заготовок. Для бытового использования подходящим вариантом станут электродвигатели с мощностью выше 1 кВт.

- Шкив двигателя следует располагать в одной плоскости со шкивом барабана. Во время установки рекомендуется пользоваться уровнем и измерительными инструментами, чтобы добиться нужной точности монтажа.

- Перед креплением двигателя необходимо подобрать шкивы, учитывая их диаметры.

- Ремень шкива должен быть натянут хорошо. Дополнительно необходимо выверить расстояние между шкивами и привести его в соответствие с установленными нормами.

- На фуганке стоит предусмотреть посадочное место для двигателя с целью обеспечения возможной регулировки его положения.

Упор

Еще один элемент, установка которого требует учета некоторых нюансов. Упор предназначен для удержания заготовки в требуемом положении во время ее движения вдоль стола. Его необходимо закреплять на дальнем конце стола. В качестве упора можно использовать прочный кусок дерева.

Самодельный фуганок следует делать максимально безопасным. Для достижения этого рекомендуется дополнительно изготовить специальный защитный кожух, который предотвратит повреждение двигателя, роликов и ремней во время вращения лезвий.

О том, как сделать фуганок своими руками, смотрите далее.

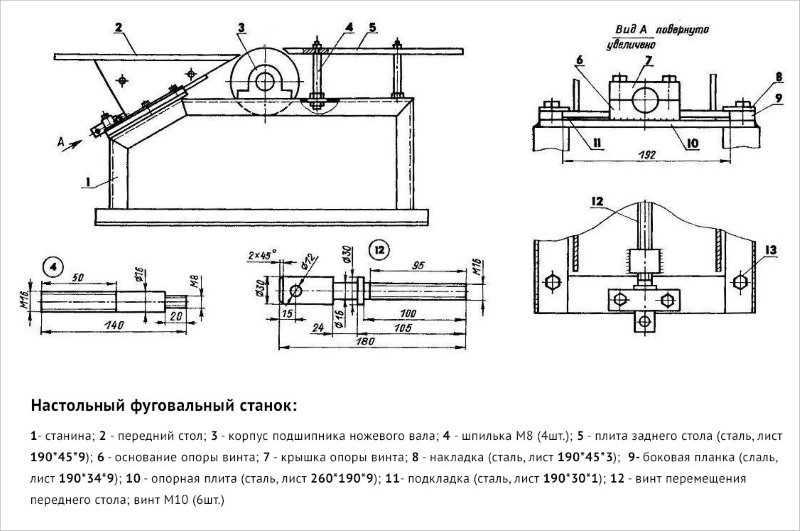

Части конструкции станка

Самодельный фуганок представлен сочетанием различных узлов, которые соединены вместе. Провести изготовление фуганка нужно с учетом нижеприведенной информации:

- Основание. Оно представлено нижней частью, на которой проводится базирование различных узлов.

- Боковая стенка. Она выступает в качестве несущего элемента, к которому крепятся для базирования различные узлы.

- Стол задний или неподвижный. Этот элемент крепится к боковой стенки, образует плоскость движения заготовки.

- Стол передний. Часто этот элемент может менять высоту расположения. Для этого создается специальный механизм.

- Боковой упор. Он крепиться на заднем столе, основное предназначение заключается в направлении движения заготовки.

- Распорные уголки. Они применяются для укрепления конструкции и повышения ее устойчивости.

- Электрорубанок. Электрорубанок применяется в качестве основы при изготовлении конструкции.

Подобный механизм характеризуется довольно простой конструкцией. Для соединения отдельных узлов проводится применение различных крепежных деталей.

Прижимные струбцины для циркулярки

В плане рукоделия, год начался лихо! К сожалению, как стало уже привычным в последнее время, по принципу “одну ягодку беру, на другую смотрю, третью примечаю, а четвертую раздавили…“.

В смысле, что работа идет одновременно над несколькими проектами, ни один из которых еще не доведен для показабельного состояния. Но – дайте время! А пока у меня, вот тут, нечто из инструментальной серии.

Пришлось соорудить себе некие прилады, которые были жизненно необходимы в текущей работе.

- * * *

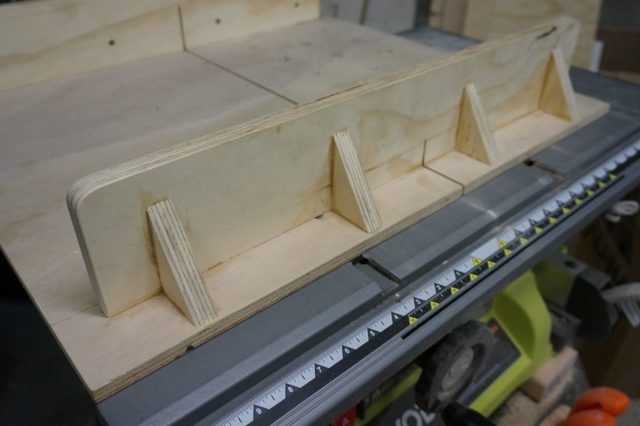

- Некоторое время назад, один из текущих проектов потребовал от меня создания податчика для циркулярной пилы. Это вот такой трей с бортами, катающийся по столу:

- Нужен для аккуратного и точного распиливания небольших отрезков материала или для всяких трюков с фанерой, типа сгибания оной (ради чего, собственно, податчик и был сделан):

Идея, думаю, понятна: в полоске фанеры делается множество несквозных пропилов, что позволяет достаточно просто изгибать её. Когда форма простая, то такой метод гораздо быстрее и проще, чем выклеивание шпона по болванке, отпаривание и т.п.

Но очевидно, что без упомянутого выше податчика, сделать такую нарезку весьма непросто. Так же очевидно, что область применения податчика этим не ограничивается. Давно уже хотел его соорудить, но все повода не было. Повод появился – сделал.

Конструкция проста до безобразия. Лист фанеры с двумя бортами, выставленными точно под 90 градусов:

Катается по столу за счет закрепленных с нижней стороны направляющих:

Просто отфрезеровал из дуба два Т-образных профиля, которые по размеру в точности укладываются в пазы стола циркулярки.

Все это слишком просто и не несет в себе каких-то особых приключений. Все вудвокеры рано или поздно сооружают себе подобный податчик для циркулярки. Сие неизбежно.

Это все, типа, вступление было. Теперь, по сути поста…

* * *

Изготовленный по случаю необходимости надрезания фанеры податчик, внезапно стал нужен вообще чуть ли не постоянно. Удивительно, как быстро такого рода прилады интегрируются в мастерскую.

Как следствие – полезли проблемы, о которых изначально не задумываешься, делая приладу под какую-то конкретную задачу. В частности, выяснилось, что за пределами этой конкретной задачи, податчик перестает быть удобен без возможности надежной фиксации в нем материала.

Самодельный прижим: вариант №2

Альтернативным вариантом изготовления прижима для станка своими руками является небольшая модификация оборудования. Она заключается в монтаже по бокам станины двух реек. В основной рабочий вал устанавливаются два подшипника, которые проходит фиксирующая ось.

Сложность может заключаться в конфигурации станины. Все модели имеют ровные края, обеспечивающие монтаж проушин. Регулировка степени зажима осуществляется с помощью пружины. Она смещается по рейкам, тем самым изменяя давление на заготовку.

- Основной рабочий вал.

- Подшипники.

- Ось с резьбой.

- Гайка.

- Пластины.

- Тяга.

- Пружины.

- Фиксация для пружин.

- Ось эллипса.

- Две пластины.

- Стопор.

- Эллипс.

- Рукоятка.

- Ось.

- Две проушины.

- Уголок.

- Болт для крепления.

Преимуществом этой системы является увеличение производительности труда. При подаче заготовки ее торцевая часть будет упираться в вал, приподнимая его. Это позволит обрабатывать несколько деталей без предварительной регулировки самодельного прижима.

В видеоролике показан пример еще одной конструкции фиксирующего механизма:

Нужна фота или чертеж конструкции прижима заготовки на фуговальном станке

А может попробовать использовать принцип отжима белья в старых «советских» стиральных машинах. Помните, были такие два ролика и ручкой крутили.

Так я и намерен детали из этого узла использовать, а именно сам валик а над конструкцией прижима нада подумать , вместе с форумом.

А может попробовать использовать принцип отжима белья в старых «советских» стиральных машинах. Помните, были такие два ролика и ручкой крутили. __________________

А что у вас за фуганок?

Да обыкновенный самопальный фуганок с тремя ножами. А какая разница?

Так даже лучше.Ибо крепить к заводской конструкции сложней!Мысли та уже есть?

Да мысли то есть но как-то немогу их в одну кучу сложить, может с понедельника начну делать то постараюсь сфоткать чего получилось

А можно уточнить фуганок ручной или станок фуговальный ?? Если станок то не советую ставить прижим, если хотите получить ровную поверхность. По собственному опыту знаю, когда начинал работать на фуговальном станке старался сильнее прижать заготовку к столам да побольше снять за проход, думал меньше «гонять» нужно, а после рейсмуса посмотриш иль горб или яма. Поставил потом на 1-1.5 мм, на заготовку не давиш а лиш держиш чтоб не «гуляла». После рейсмуса одно загляденье все ровное и гладкое, особенно хорошо если 3 ножа на валу, меньше заготовка прыгает.

M@STER написал : сильнее прижать заготовку к столам да побольше снять за проход, думал меньше «гонять» нужно, а после рейсмуса посмотриш иль горб или яма. Поставил потом на 1-1.5 мм, на заготовку не давиш а лиш держиш чтоб не «гуляла»гладкое, ос. После рейсмуса одно загляденье все Пожаловаться на это сообщение

Да дело не в усилии, допустим плоскости у заготовки с обеих сторон выпуклые (по форме элипса). Ну и как тут прижимом ровно фугануть ? А тут рукой чуть приподнял а потом чутка нажал глядиш плоскость получится.

Если Вы хотите получить ровную поверхность при фуговке — напрочь забудьте о всяких прижимах, от них только один вред, пользы ноль. Примите к сведению, что любая доска это пружина : если при фуговке её даже слегка прижать к поверхности стола а после фуговки отпустить (т.е. удалить вертикальную нагрузку) доска примет первоначальную форму (т.е. первоначальную кривизну), вот только станет тоньше на величину снятого при строжке материала.

Устройство и принцип действия

Типовой рейсмусовый станок по дереву может успешно заменить две единицы оборудования: механический приводной фуганок и строгальный станок (поперечный – для коротких изделий, или продольный – для длинных).

Самодельный рейсмусовый станок

Наиболее простая схема рейсмусового станка (с односторонней подачей исходного материала) включает в себя следующие узлы:

- Приводной электродвигатель.

- Передачу. Она может быть стандартной клиноременной, зубчатой, с вариатором, а также со сменными шкивами (последний вариант отличается минимальными значениями передаваемой мощности, а потому применяется лишь в маломощном оборудовании).

- Ножевой вал. Может иметь несколько инструментов с разной конфигурацией. Особо удачными считаются спиральные ножи, которые при своей работе издают минимальный шум.

- узел верхнего направления, который, в свою очередь, состоит из пары вальцев – переднего и заднего. Передний валец имеет рифлёную поверхность: для того, чтобы улучшить сцепление с деревом, и предупредить возможное изменение направления движения обрабатываемой доски. Задний валец всегда выполняется гладким;

- узла прижима, который предотвращает заклинивание стружки и возможное трещинообразование материала. Конструктивно прижим можно сделать в виде когтевых захватов, внедряющихся в древесину, а можно и в виде массивного металлического элемента, снабжённого подпружиненными зубьями;

- узла нижнего направления, облегчающего подачу заготовки в рабочее пространство;

- стола с приспособлениями для регулировки технологических зазоров между вальцами верхнего и нижнего прижимов;

- станины, на которой располагаются все остальные элементы рабочей схемы станка.

Принцип работы рейсмусового станка

Агрегаты с устройством двухсторонней подачи отличаются тем, что снабжаются дополнительным узлом выдвижения ножевого вала. В связи с этим заменить инструмент для его переустановки с одного типоразмера на другой (либо с целью последующей заточки) значительно легче.

Устройство рейсмусового станка

Работает рейсмусовый станок так. Крутящий момент от электродвигателя через передачи сообщается ножевому валу. Подлежащая обработке доска заводится в зазор и прижимается вначале к нижним, а потом – к верхним прижимным вальцам. При этом заготовка захватывается рифлёным валком, и подаётся к инструменту. Перед врезанием полуфабрикат зажимается между верхним и нижним направляющим устройством, что обеспечивает надёжную фиксацию материала при его обработке. Прижимное устройство обеспечивает своевременный отвод стружки из-под вращающегося инструмента. В момент схода заготовки с заднего направляющего вальца, в передний задаётся следующее изделие, после чего процесс повторяется.

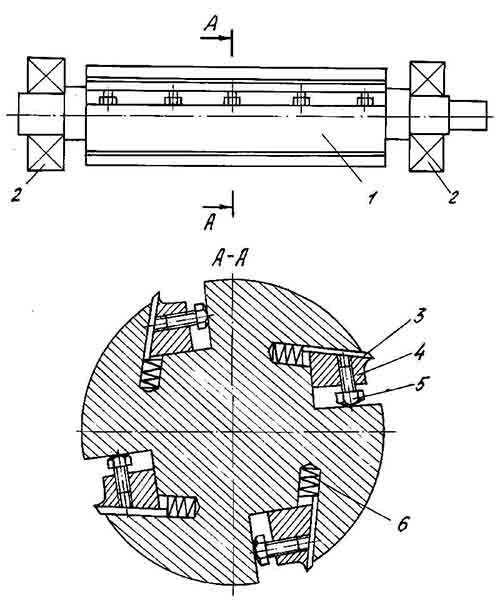

Оборудование на базе строгальных валов

Чаще всего самодельные мастера используют ножевой вал. Его изготавливают из стали 40Х или ХВС. Прочность металла довольно высокая, твердость на уровне HRC 42…48, что позволяет выполнять обработку с помощью металлорежущего инструмента.

Общий вид ножевого вала:

Чертеж:

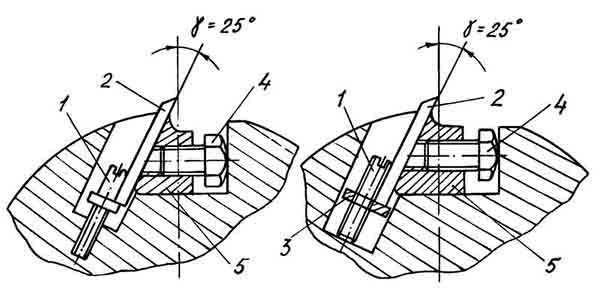

Устройство ножевого вала: 1 – цилиндрический вал; 2 – подшипники опорные; 3 – нож; 4 – прижимная (клиновая) планка; 5 – прижимные (фиксирующие) болты; 6 – пружина.

На цилиндрическом валу 1 проточены специальные пазы, в них установлены клиновая планка 4 и нож 3 (используется инструментальная быстрорежущая сталь). Установленные во внутреннем пазу пружины 6 позволяют выдвинуть нож 3. Фиксация в заданном положении относительно центра вала выполняется фиксирующими болтами 5.

На станине вал 1 установлен на подшипниках 2 (обычно используются литые корпуса). Выбирают исполнение подшипникового узла, защищенное от попадания влаги и опилок. Тогда гарантируется длительная эксплуатация вала.

Варианты установки ножей на валу: 1 – регулировочный винт; 2 – нож; 3 – упорная гайка; 4 – фиксирующий болт; 5 – клиновая (фиксирующая) планка.

Иногда применяются иные виды исполнения ножевого вала. У каждого производителя свои конструкции и предпочтения при изготовлении.

Внимание! Для закрепления ножа в определенном положении нужно выворачивать болт. Он действует в распор паза. Подобное решение обусловлено тем, что при вибрации болтовые соединения стремятся отвернуться

Решение продиктованы безопасностью исполнения изделия

Подобное решение обусловлено тем, что при вибрации болтовые соединения стремятся отвернуться. Решение продиктованы безопасностью исполнения изделия.

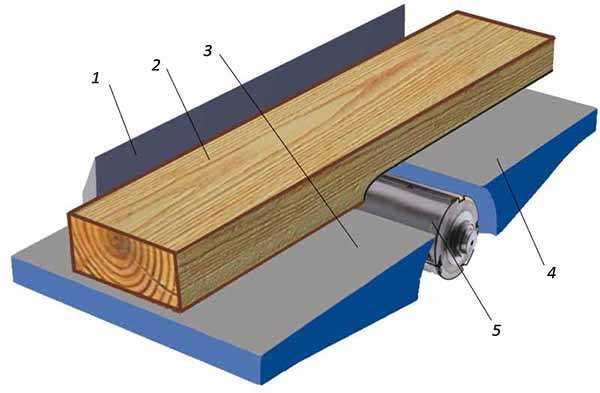

Процесс строгания доски: 1 – направляющая планка; 2 – обрабатываемая доска; 3 – подающая поверхность; 4 – приемная поверхность; 5 – ножевой вал.

Процесс фугования происходит в определенной последовательности.

- Заготовка укладывается на подающую поверхность стола.

- Ее прижимают к направляющей планке.

- Ножевой вал снимает часть слоя древесины (обычно 0,3…0,7 мм).

- Обработанная деталь перемещается на приемную поверхность стола.

Между подающей и приемной поверхностями расстояние соответствует толщине срезанного слоя.

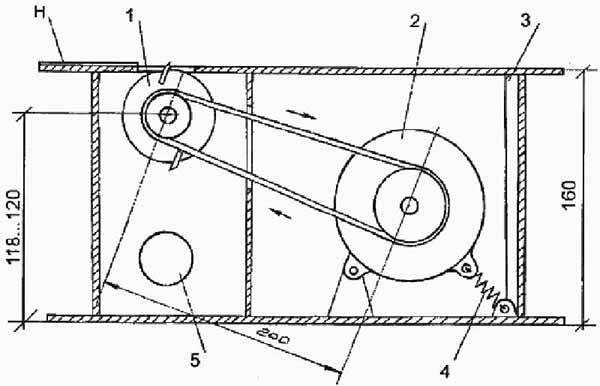

Клиноременная передача в фуговальном станке: 1 – ножевой вал; 2 – электродвигатель; 3 – корпус станка; 4 – натяжная пружина; 5 – отверстие для трубопровода от стружкоудалителя (пылесоса).

Привод вращения от электродвигателя к ножевому валу выполняют с помощью клиноременной передачи. Линейная скорость ремня V ременного редуктора определяется по формуле:

V = (π·D·n)/60, м/с, где D – диаметр ведущего шкива, м; n – частота вращения вала двигателя, об/мин; π = 3,14.

Тип ремня (профиль) выбирается в зависимости от скорости и передаваемой мощности. Для этого используется таблицы.

Определение профиля ремня в зависимости от величины передаваемой мощности и линейной скорости клинового ремня:

| Мощность привода, кВт | Скорость движения ремня, м/с | ||

| менее 5 | 5…10 | более 10 | |

| 0,5…1,0 | О, А | O | О |

| 1,0…2,5 | O, A, Б | O, А | О, A |

| 2,5…5,0 | А, Б | О, A, Б | О, А |

| 5,0…10,0 | Б, В | A, Б | F, Б |

| 10,0…20,0 и более | B | Б, В | Б, В |

В домашних условиях используют двигатели до 5 кВт. Желательно применять моторы, работающие с частотой 2880 об/мин. Тогда Качество обработанной поверхности будет выше. При подборе шкивов стараются создавать повышающий редуктор. Но с помощью шкивов можно обеспечить увеличение частоты вращения ножевого вала в 1,5…2,5 раза по сравнению с оборотами электродвигателя.

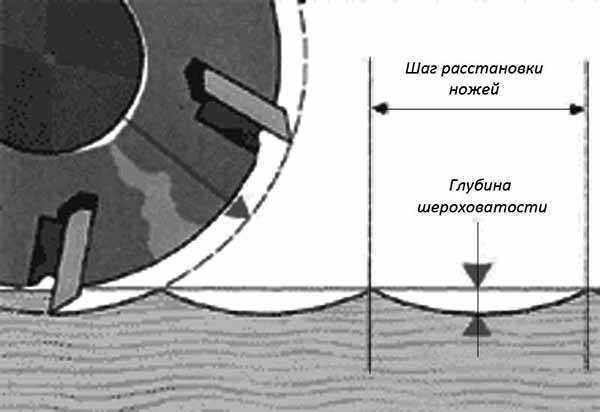

Формирование шероховатости при строгании доски:

Если перемещать заготовку с высокой подачей при низкой частоте вращения ножевого вала, то на обработанной поверхности можно наблюдать волнообразную шероховатость.

Перед изготовителем стоят следующие задачи:

- Необходим жесткий каркас станка, изготовленного из уголка или профильной трубы.

- Нужна неподвижная опора для подающей поверхности.

- Для приемной поверхности требуется монтировать регулируемую опору. При настройке ее перемещают относительно подающей поверхности.

- Для изготовления используется листовая сталь толщиной более 6 мм.

- Вал устанавливается на подшипниках, размещенных в специальных корпусах. Фиксируется на каркасе.

- Электродвигатель подвешивается на нижней опоре, дополнительно оснащается натяжной пружиной.

Основные понятия

В подобном оборудовании будут присутствовать многочисленные вращающиеся детали. Отсюда можно сделать вывод, что выполнить такой станок своими руками будет не так уж просто. Поэтому приступая к его изготовлению нужно рассчитать свои силы. Если у вас уже имеется некоторый подобный опыт, то вы справитесь с задачей. Стоит сразу отметить, что сделать фуговальный станок полностью из деталей собственного изготовления у вас не получится. Конечно, возможно в ваших «закромах» имеется большой ассортимент различных устройств, но такое бывает редко. В первую очередь это касается вала с ножами и подшипников. Их, скорее всего, придется докупать или даже заказывать. Но если все что нужно имеется в наличии, то можно смело приступать к проектированию.

Некоторые детали для фуговального станка: ножевой вал, подшипники ножи, придется покупать или заказывать

В первую очередь стоит понять, какую именно «комплектацию» вы желаете получить. Тут может быть несколько вариантов:

- просто фуговальный станок. Он будет выполнять только одну функцию;

- комплект из фуганка и циркулярной пилы. В этом случае функциональность станка увеличивается в два раза;

- оборудование способное выполнять роль и фуганка, и циркулярной пилы, и шлифовального устройства, и точильного и сверлильного станка. Такое приспособление будет очень полезным для вашей мастерской, но вот выполнить его своими руками будет сложно.

Самый оптимальный и простой в исполнении вариант – это изготовить фуганок и циркулярную пилу на одной станине. Плюс ко всему оба инструмента будут вращаться от одного электродвигателя. Такая особенность существенно облегчить нашу задачу.

Рассмотрим основные составляющие нашего будущего настольного фуговального станка. В него будут входить:

- Станина. Эта конструкция будет удерживать весь станок и установленное на нем оборудование. Для ее изготовления лучше всего использовать прочные швеллеры, с толщиной стенок в пределах 8-10 миллиметров. Станину можно выполнить как разборную, так и капитальную. В первом случае все ее составляющие будут соединяться при помощи болтов и гаек. Если переносной станок вам не нужен, то швеллеры можно закрепить между собой при помощи сварки. Такой вариант будет более надежным. Можно обойтись и без станины, если ее роль будет играть рабочий стол;

- Рабочий инструмент. Это одна из самых главных составляющих станка. Ножи фуганка и сама пила – именно с их помощью вы и будете распиливать, и обрабатывать доски. Ножи прочно крепятся на валу. Они должны быть выполнены из надежной и крепкой стали. Пилу для циркулярки с победитовыми напайками. Такой инструмент прослужит вам гораздо дольше;

- Ротор – именно к нему будут крепиться все инструменты. Без этой детали невозможно выполнить ни один станок, рейсмус или циркулярную пилу. Найти подходящий ротор бывает довольно сложно, поэтому его лучше заказать у профессионального токаря, предварительно снабдив его чертежами;

- Рабочий стол. Для нормально функционирующего станка вам понадобиться три поверхности. Одна будет служить рабочим столом для циркулярной пилы, а две других для фуговального станка. Толщина материала для рабочей поверхности должна быть не менее пяти миллиметров. Для этих целей подойдет многослойная фанера или металлические листы. При этом желательно сделать небольшую разницу по высоте для поверхностей, предназначенных для фугования. Та сторона, по которой будет подаваться заготовка должна быть на пару миллиметров ниже то, на которую перейдет уже обработанная сторона. Такой перепад облегчить работу и существенно снизит вибрацию.

Выбор конструкции станка

При выборе нужно учитывать, что имеются следующие варианты:

- Мобильный фуговальный станок можно установить на любом нужном месте, но он лёгкий и менее устойчивый. Стационарный нельзя перемещать, но он тяжелее и устойчивей по сравнению с мобильным.

- Они могут иметь различную функциональность. Самым простым является фуговальный. Существует возможность предусмотреть наличие циркулярной пилы. Более функциональные варианты сделать самостоятельно очень сложно.

- Рабочую часть фуговального станка можно сделать с использованием электрорубанка или вращающегося вала с лезвиями.

Устройство фуговального станка предусматривает наличие следующих частей:

- Станина, которая является основой конструкции.

- Вращающийся строгальный нож. С его помощью выполняют обработку деревянной детали.

- Подающий и принимающий столы. Движение древесины происходит от первого ко второму. Между ними находится вращающийся барабан, который верхним краем соприкасается с обрабатываемой заготовкой.

- Вращение вала с лезвиями производится при помощи мотора, соединённого с ним при помощи туго натянутого ремня.

- На рабочей поверхности имеется деревянный упор, установленный перпендикулярно плоскости стола. Он необходим в качестве направляющего элемента при движении обрабатываемой заготовки.

Мотор может быть установлен отдельно. Проще для обработки использовать электрорубанок, который устанавливают между подающим и принимающим столами. При этом для вращения используется имеющийся в нём двигатель.

Рейсмусовый станок по дереву

- Строгальный станок по дереву, снимает верхнюю, наиболее грубую часть заготовки после распила бревна и бруса на мощных циркулярных пилах;

- Фуговальный станок используется для предварительной получистовой обработки поверхности доски или плиты из дерева;

- Шлифовальный станок применяется для чистового выведения под полировку дерева или обработку лаковыми политурами, восковыми мастиками.

Первые два типа станков отличаются лишь размерами рабочего стола, количеством режущих кромок, скоростью резания. Устройство станины, ножевого блока, привода и системы подачи заготовки из дерева во многом похожи. В шлифовальном станке вместо ножей используются шлифовальные барабаны и ленты.

К сведению! Между операциями шлифования и фугования дерева предполагается обработка заготовки рейсмусовым типом барабанного ножа.

При правильном подборе режимов качество обработки дерева на рейсмусовом станке получается достаточно высоким, что зачастую дает возможность отказаться от шлифования деревянной поверхности.

Во многих случаях, при работе с легкими и средними по плотности заготовками, операции фугования и чистовой резки выполняют на одном фуговально – рейсмусовом станке. Достаточно лишь последовательно перенастроить режим резанья и обороты вращения ножевого блока. Один станок фактически заменяет два.

Обзор заводских моделей

| Модель | W0108 | W0100 | ||

| Двигатель | 0,75 кВт 220В | 0,75 кВт 220 В | 2,2 кВт, 220В | 3,7 кВт 380В |

| Ширина реза | 153 мм | 153 мм | 203 мм | 400 мм |

| Максимальная глубина реза | 3 мм | 3,2 мм | 3,2 мм | 3 мм |

| Число ножей режущего вала | 3 | 3 | 4 | 4 |

| Диаметр режущего вала | 61 мм | 61 мм | 78 мм | 98 мм |

| Длина стола | 1210 мм | 1535 мм | 1800 мм | 2250 мм |

| Длина подающего стола | 700 мм | 760 мм | 880 мм | 1090 мм |

| Длина приемного стола | 590 мм | 755 мм | 880 мм | 1090 мм |

| Ширина стола | 255 мм | 255 мм | 330 мм | 420 мм |

| Высота стола от пола | 820 мм | 850 мм | 795 мм | 820 мм |

| Размеры упора | 740 х 98 мм | 889 х 124 мм | 889 х 124 мм | 1195 х 150 мм |

| Размеры в упаковке | 1245х515х275 мм | 1600х360х250 мм | 1850х450х300 мм | 2300х820х1025 мм |

| Масса брутто | 104 кг | 135 кг | 208 кг | 570 кг |

| Цена | 52000 руб | 68000 руб | 112000 руб | 229000 руб |

W0108 W0100

Если вы решили сделать себе рейсмус из электрорубанка своими руками, чертежи, наглядные видео и наши рекомендации позволят добиться поставленной цели. Сам по себе электрорубанок является полезным инструментом в хозяйстве. А вот купить для бытовых целей рейсмус — достаточно дорогое удовольствие. Потому многие решают собрать оборудование самостоятельно, взяв за основу электрический рубанок.

Чтобы собрать рейсмус из электрорубанка, вам потребуется набор материалов и инструментов, необходимых для будущего станка.

Если рейсмус вам необходим с целью получения доходов от продукции, которую будете обрабатывать на станке, тогда лучшим решением станет покупка готового устройства. Если же рейсмус — это сугубо инструмент бытового применения для домашних работ, тогда смело можете сделать его своими руками.

Основными компонентами для сборки агрегата являются:

- Электрический рубанок. Учтите, каждый раз переоснащать рейсмус в обычный электрорубанок и обратно собирать из него станок не получится. Потому лучше сделать агрегат из рубанка, который не жалко;

- Чертежи. Вы можете составить собственный чертеж, опираясь на характеристики и особенности электрорубанка, планируемых работ и деталей, которые должен обрабатывать станок. Адаптировать готовые чертежи под себя сложнее, поскольку каждый из них основан на определенных моделях электрического рубанка, используемых материалах, параметрах и пр.;

- Деревянные бруски и фанера. Из них вы будете собирать корпус будущего рейсмусового станка;

- Свободное время. Чтобы сделать своими руками станок, много времени вам не потребуется. Но и пытаться собрать агрегат за пару часов не стоит, иначе результат вас может разочаровать.

Основной упор при проектировании рейсмуса на основе электрического рубанка делается на соответствие характеристик и возможностей станка с обрабатываемыми заготовками. Убедитесь перед началом сборки, что оборудование получит корпус, шпильки, направляющие, идеально отвечающие деталям, с которыми вам предстоит иметь дело.

Шпильки и направляющие

Про эти компоненты рейсмуса на основе электрического рубанка следует поговорить отдельно, поскольку они играют значимую роль в работоспособности и эффективности рейсмуса.

- Шпильки позволяют опускать и поднимать рейсмус при обработке заготовок.

- Часто новички устанавливают шпильку аккурат посередине корпуса станка. Но это решение ошибочное. Если вы решили сделать станок, шпильку стоит установить посередине между передней и задней ручкой устройства. Такое расположение обеспечит удобную работу с оборудованием, позволит надежно фиксировать инструмент в нужном положении. Проблем в процессе эксплуатации окажется значительно меньше.

- При переоснащении электрорубанка в рейсмус постарайтесь придать шпильке инструмента максимальную подвижность. Для этого на верхней крышке своими руками установите подшипник качения.

- На среднюю пластину станка, которая будет отвечать за регулирование высоту, закрепите гайку. Такое решение обеспечит вас возможность регулировать положение оборудования с небольшим шагом и повышенной точности. Это актуально для особо деликатной обработки с помощью рейсмуса.

- Направляющие служат для точной и эффективной обработки заготовок. Их изготавливают из деревянных брусков, потому затраты на сборку оборудования можно считать минимальными.

- Выполняя направляющие для электрического рубанка, сделайте определенный запас по длине. Их не рекомендуется делать идентичной с обрабатываемыми заготовками длины. Выполните данные элементы немного больше.

- Нижняя плоскость рейсмуса из электрического рубанка делается так, чтобы при обработке изделия она перемещалась сразу параллельно по отношению к резакам устройства. Если плоскость будет начинаться под электроинструментом, вы не сможете получить высокую точность обработки. А потому эффективность подобного станка сведется к минимуму.

Подбор комплектующих для фуганка

Ограждения ножевого вала фуговального станка.

Для того чтобы собрать фуганок из электрорубанка, совсем не обязательно разбирать новый инструмент. Вполне подойдет рубанок, который раньше использовался по прямому назначению. Недостаток некоторых современных моделей таких приспособлений состоит в том, что их пластиковый корпус со временем расшатывается, на нем появляются трещины и сколы. Работать таким рубанком становится небезопасно, но он полностью соответствует запросам на создание фуговального станка. Все что нужно сделать – перевернуть рубанок и в таком виде закрепить его в предварительно подготовленном верстаке.

Выбор модели электрорубанка – один из важных моментов при сборке станка. Большинство моделей имеют ширину строгания 82 мм, что вполне удовлетворяет запросы для домашнего использования. Более дорогие и мощные рубанки оборудованы валом на 100 или 110 мм. В последнем случае такие параметры позволяют прогонять через инструмент доски и брусья шириной в 10 см, не оставляя при этом необработанных участков.

Стоит обратить внимание на дополнительные функции электрорубанка: некоторые модели уже с завода оборудованы специальными приспособлениями, которые позволяют превратить инструмент в полноценный фуговальный станок. Такой рубанок можно фиксировать подошвой вверх, безопасность работы при этом обеспечивается подпружиненным защитным кожухом

Если возникла потребность обработки материалов, ширина которых превышает 110 мм, то электрорубанком делать это будет весьма неудобно, так как доску придется прогонять несколько раз, что увеличивает затраты времени и снижает точность работы

В таком случае стоит рассмотреть возможность сборки мощного фуганка, основными составляющими частями которого будут выступать отдельный вал и мощный электрический мотор. Хотя стоимость вала зачастую составляет больше половины от цены всех материалов, но имея в арсенале такой инструмент, вы уже не будете ограничены в своих возможностях, касающихся деревообработки

Если возникла потребность обработки материалов, ширина которых превышает 110 мм, то электрорубанком делать это будет весьма неудобно, так как доску придется прогонять несколько раз, что увеличивает затраты времени и снижает точность работы. В таком случае стоит рассмотреть возможность сборки мощного фуганка, основными составляющими частями которого будут выступать отдельный вал и мощный электрический мотор. Хотя стоимость вала зачастую составляет больше половины от цены всех материалов, но имея в арсенале такой инструмент, вы уже не будете ограничены в своих возможностях, касающихся деревообработки.

Схема конвеерного механизма фуговального станка.

Ширина строгания полноценного фуганка, оборудованного валом, находится в диапазоне от 25 до 85 см и больше, но при этом нужно учитывать тот факт, что увеличение данного параметра влечет за собой рост энергопотребления двигателя.

Оптимальная мощность двигателя зависит от нескольких параметров:

- ширина вала;

- количество ножей;

- ширина обрабатываемых пиломатериалов.

Зависимость прямая: чем большее значение имеют перечисленные параметры, тем выше должна быть мощность двигателя. Для домашних станков хорошо зарекомендовали себя двигатели на 1.5-2 кВт. Скорость вращения вала таких станков составляет 4-4.5 тыс. оборотов в минуту, ширина обрабатываемого материала – 25-40 см.