Протекторная защита от коррозии металлических изделий

Протекторная защита — это один из возможных вариантов защиты конструкционных материалов трубопроводов от коррозии. Применяется, прежде всего, на газопроводах и других магистралях.

Сущность протекторной защиты

Протекторная защита представляет собой использование специального вещества — ингибитора, который является металлом с повышенными электроотрицательными качествами.

Под воздействием воздуха протектор растворяется, в результате чего основной металл сохраняется, несмотря на воздействие коррозийных факторов.

Протекторная защита — одна из разновидностей катодного электрохимического метода.

Данный вариант антикоррозийных покрытий особенно часто применяется, когда предприятие стеснено в своих возможностях по организации катодной защиты от коррозийных процессов электрохимического характера. Например, если финансовые или технологические возможности предприятия не позволяют построить линии электропередач.

Протектор-ингибитор эффективен, когда показатель переходного сопротивления между защищаемым объектом, и средой вокруг него, не является значительной.

Высокая результативность протектора возможна лишь на определенной дистанции. Чтобы выявить это расстояние, применяется определение радиуса антикоррозийного действия применяемого протектора.

Данное понятие показывает максимальное удаление защищающего металла от охраняемой поверхности.

Суть коррозийных процессов сводится к тому, что наименее активный метал в период взаимодействия, привлекает к собственным ионам электроны более активного металла. Таким образом, в одно и то же время осуществляется сразу два процесса:

- восстановительные процессы в металле с меньшей активностью (в катоде);

- окислительные процессы металла анода с минимальной активностью, за счет чего и обеспечивается защита трубопровода (или другой стальной конструкции) от коррозии.

Спустя некоторое время эффективность протектора падает (в связи с потерей контакта с защищаемым металлом или же из-за растворения защищающего компонента). По этой причине возникает потребность в замене протектора.

Классификация методик электрохимической электрохимической защиты от коррозии

Этот метод предостережения коррозии был предложен в 20-х годах Девятнадцатого века и сначала применялся в изготовлении судов: медные корпуса кораблей обшивались протекторами-анодами, существенно снижающими скорость корродирования металла.

После того, как была поставлена результативность новой технологии, открытие стало широко использоваться в остальных областях промышленности. Через определенный промежуток времени оно было признано одним из наиболее результативных способов защиты металлов.

На данный момент применяется два основных типа электрохимической защиты от коррозии трубо-проводов от ржавчины:

- Очень простой способ: к изделию из металла, требующему оберегания от ржавчины, подводится внешний источник переменного тока. В таком исполнении сама деталь приобретает негативный заряд и становится катодом, роль же анода выполняют инертные, не зависящие от конструкции, электроды.

- Гальванический метод. Нуждающаяся в защите деталь граничит с защитной (протекторной) пластиной, изготавливаемой из металлов с большими значениями негативного электрического потенциала: алюминия, магния, цинка и их сплавов. Анодами в данном варианте становятся оба металлических элемента, а медлительное электрохимическое разрушение пластины-протектора гарантирует поддержание в стальном изделии необходимого катодного тока. Через больше или меньше продолжительное время, в зависимости от показателей пластины, она растворяется полностью.

Характеристики первого метода

Данный способ ЭХЗ трубо-проводов, в силу простоты, наиболее распространён. Применятся он для оберегания больших конструкций и компонентов, например, трубо-проводов подземного и наземного типов.

Методика помогает сопротивляться:

- питтинговой коррозии;

- коррозии из-за присутствия в зоне расположения элемента блуждающих токов;

- коррозии нержавейки межкристального типа;

- трещине латунных компонентов вследствие очень высокого напряжения.

Характеристики второго метода

Такая технология предназначен, в отличии от первой, также в целях защиты изделий маленьких размеров. Методика очень популярна в Америке, тогда как в РФ применяется нечасто. Проблема в том, что для проведения гальванической электрохимическая защита трубо-проводов требуется присутствие на изделии изоляционного покрытия, а в Российской Федерации магистральные магистрали из труб аналогичным образом не отделываются.

Основные технологии катодной защиты

Катодная защита — это специальный метод электрохимической защиты металлических объектов от ржавления и коррозии. Главный принцип заключается в том, что на защищаемый металлический объект накладывается отрицательный потенциал электрического тока. Это позволяет минимизировать контакт металла с внешними ионами и веществами, обладающими электрическим зарядом. Технология была разработана примерно 200 лет назад британским ученым Гемфри Дэви. Для подтверждения своей теории он составил несколько докладов, которые были переданы правительству. На основании этих докладов было произведена первая в мире катодная защита крупного промышленного корабля.

Антикоррозийная защита распространяется на различные объекты — трубопроводы, автомобили, дороги, самолеты и так далее

Обратите внимание, что тип металла значения не имеет — это может быть железо, медь, серебро, золото, алюминий, титан и любой другой металл, а также различные сплавы (с лигирующими добавками или без них). Одинаково успешно может выполняться защита от коррозии автомобиля, отдельных фрагментов труб, различных декоративных изделий сложной формы и так далее

1 способ

Подключение детали к внешнему источнику электрического тока (обычно эту роль выполняются компактные подстанции). В случае применения технологии металлический объект выполняет функцию катода, а электрическая подстанция — функцию анода. Благодаря этому происходит сдвиг электрического потенциала, что позволяет защитить металлический объект от электрически активных частиц. Основные сферы применение данной технологии — защита трубопроводов, сварных конструкций, различных платформ, элементов дорожного покрытия и так далее. Эта технология является достаточно простой и универсальной, поэтому в мире она пользуется высокой популярностью. Ее главный минус — необходимость подключения защитного контура к внешнему источнику тока, что может быть неудобно в случае объектов, которые располагаются вдали от человеческой цивилизации (частично эта проблема решается за счет применения автономных источников энергии).

2 способ

Метод гальванической поляризации (технология гальванических анодов). Эта методика также является достаточно простой и интуитивно понятной: металлический объект присоединяется к другому, который обладает отрицательным зарядом (чаще всего этот элемент из легких металлов — из алюминия, цинка, магния). Технологию гальванической поляризации обычно применяют в тех случаях, когда на поверхности объекта есть защитный слой. Эта технология популярна в Америке, где есть большое количество малонаселенных пунктов и где наблюдается дефицит внешних источников энергии. Эксперты утверждают, что гальваническая поляризации могла бы стать очень популярной в России из-за особенностей нашей географии, если бы на отечественные трубопроводы наносилось защитное покрытие (при таком сценарии применение первой технологии было бы весьма затруднительно, что вынуждало бы людей искать альтернативу).

Бурение скважин под электрохимзащиту в Тюмени

При бурении скважин в грунте с повышенной коррозионной активностью обязательно необходимо использование электрохимзащиты для всех типов подземных сооружений. Количество металлов, которые ежегодно растворяются в почве Земли, исчисляется миллионами тонн и ухудшает экологическую обстановку на планете. Бурение скважин под электрохимзащиту позволяет защитить газопровод или нефтепровод от коррозии (почвенной или коррозии блуждающими токами ).

Почему необходима электрохимзащита газопроводов?

Если речь идет о коррозии обычных водопроводных труб, то единственное чем это грозит – утечкой воды и экономическими потерями предприятия, связанными с этим фактом. Но когда утечка происходит из газопровода, то ситуация принимает гораздо более катастрофические масштабы и последствия. Особенно это касается газопроводов со средним и высоким давлением. Именно по причине различий трубопроводных систем используется различная электрохимическая защита газопроводов.

Существует два основных вида защиты газопроводов от коррозии: активная и пассивная.

Пассивная защита трубопроводов

Если речь идет о пассивной эхз газопровода, то она заключается в покрытии труб системы изоляционным материалом (противокоррозионным, битумным или материалом на основе полиэтилена).

К сожалению, не приходится говорить о высокой надежности этого метода из-за сложностей с целостностью изоляционного покрытия. Строительство системс применением пассивной защиты от коррозии негативно сказывается на материале покрытия. Появившиеся трещины, вмятины, сколы и прочие дефекты усугубляются в процессе эксплуатации подземных сооружений и систем. Могут возникать и сквозные повреждения изоляционного покрытия, где смогут протекать грунтовые воды, образуя коррозию.

Таким образом, делаем вывод, что пассивный метод не может полноценно защитить трубопровод от коррозии. Именно поэтому эксперты рекомендуют использование одновременно двух видов защиты – и пассивной, и активной.

Активная защита трубопроводов

Активный вид защиты – это электрохимзащита трубопроводов. Она позволяет решить следующие задачи:

- подавление токов в местах их выходов в почву и создание анодных зон в местах с поврежденным изоляционным слоем;

- отвод опасных блуждающих токов.

Блуждающие токи могут возникать по различным причинам. Например, из-за работы находящихся рядом трамваев, железных дорог, сварочных аппаратов и тому подобного электрооборудования.

Остановимся более подробно на принципе работы активного вида эхз трубопроводов. Она позволяет отклонять блуждающие токи за счет наличия цепи анодной защиты или же с помощью катодной станции, которая преобразует переменный ток в постоянный.

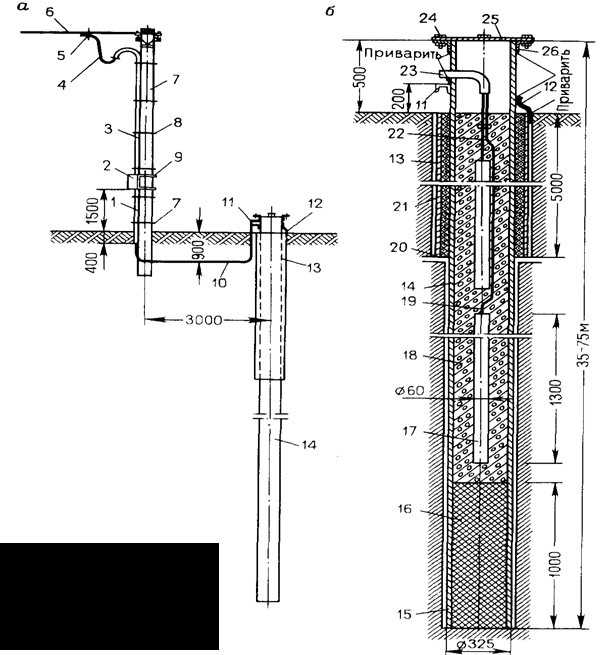

Возможен и иной монтаж электрохимщазиты – с использованием глубинного заземления. В таком случае в специально пробуренные для этого скважины с раствором глины устанавливают заземлитель, длина которого больше его диаметра. Это не вся конструкция. Кроме того, в скважину опускают трубу с заваренным конусом книзу. Внутрь конуса опускается электрод, к которому прикручиваются провода. Они выводятся наружу и подключаются к станции катодной защиты, а скважины засыпаются коксовой мелочью.

Бурение скважин эхз – это очень важная работа, требующая понимания всех технических процессов, опыта и профессионализма. Если вам необходимо произвести этот вид работ, то обращайтесь к компании «БурВода72» в Тюмени. Мы работаем по всей области и предоставляем полный спектр услуг, связанный с бурением скважин. Качественно и в срок – вот наш девиз! Звоните по номеру 8 919 931 34 24 или оставляйте заявку на сайте .

Остались вопросы? Звоните по телефону +7 3452 930-317

Виды анодных заземлителей

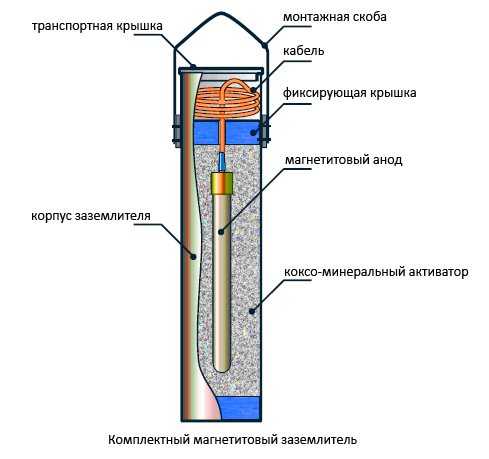

Для обеспечения катодной защиты металлических объектов применяются 2 основных вида анодных заземлителей: поверхностный и глубинный.

Поверхностный заземлитель располагается, примерно, на одной глубине с защищаемым объектом, имеет небольшие размеры и радиус действия. Поверхностный заземлитель представляет собой электрод, который состоит из магниевого или цинкового сплава и имеет кабель для присоединения к питающей станции.

Для удешевления данной конструкции без потери качества, современные модели изготавливаются из специального железокремниевого сплава устойчивого к коррозии. Практически все поверхностные заземлители имеют стержневую форму с круглой отливкой и надёжно изолированными местами присоединения контактного провода к заземлителю. Количество стержней анодной защиты, должно быть рассчитано специалистом.

Каждый стержень присоединяется к магистральной линии с помощью термитной сварки или специальных зажимов. Чтобы заземлитель прослужил не менее 35 лет, его следует присыпать коксо-минеральным составом, который способствует уменьшению процесса распадения анода в почве.

Глубинный анодный заземлитель выполняет такие же функции, как и поверхностные модели устройства, но монтаж и устройство этого прибора, имеют существенные отличия. Глубинное анодное заземление устанавливается только в том случае, когда монтаж поверхностных приборов невозможен. Глубина установки приборов может составлять до 40 метров.

Масса прибора, также значительно повышается за счёт дополнительной нагрузки из коксо-минерального вещества, которым покрывается данный прибор. Затраты на установку анодного заземления этого типа, увеличиваются за счёт применения механизированного бурения. При невозможности осуществить бурение с помощью самоходных машин, монтаж глубинного заземления может быть осуществлён с применением переносных буровых установок.

Несмотря на значительно более сложный процесс установки подобного оборудования, электрод анодного заземления этот типа, способен защитить металлические объекты, находящиеся в почве на значительном расстоянии. Особенно эффективен данный метод анодного заземления в условиях города, когда многочисленные монтажные работы по установке поверхностных заземлителей, очень затруднительны или невозможны.

Данные устройства позволяют значительно сократить расходы на электроэнергию, по причине большего радиуса действия прибора, при этом, эффект экранирования значительно снижается за счёт меньшей плотности устанавливаемых объектов анодной защиты. Сопротивление анодного заземления этого типа, не зависит от времени года. Электрод находится на глубине исключающей промерзания грунта, что также является неоспоримым преимуществом данного метода.

Особенности катодной защиты автомобилей

Коррозия на автомобилях часто появляется внезапно. Скорость её распространения очень высокая, поскольку у авто есть большое количество подвижных элементов. Во время эксплуатации в таких элементах могут образовываться различные маленькие трещины и вмятины. Это значительно увеличивает риск появления коррозии. Катодная защита автомобиля от коррозии обычно осуществляется путем перераспределения электрического потенциала.

Обычно используются специальные электронные модули, которые имеют компактные размеры и монтируются внутри автомобиля. Монтаж подобных блоков занимает не более 20 минут.

Дополнительная обработка

Также стоит обратить внимание, что метод катодной защиты обычно комбинируется с другими техниками:

- Все основные детали автомобиля покрываются специальными красками и мастиками. Они создают на поверхности металла защитный слой. Этот слой обладает электрической нейтральностью. Поэтому при контакте с электрически активными веществами или ионами ржавление не происходит.

- Некоторые элементы автомобиля могут покрываться защитными катодными пластинами, которые также минимизируют риск появления ржавчины. Пластинами обычно покрывают подвижные части, которые растрескиваются и повреждаются чаще всего. Это днище автомобиля, арки задних колес, фары, внутренние поверхности дверей и так далее.

Электрохимическая защита трубопроводов от коррозии — КиберПедия

Практика показывает, что даже тщательно выполненное изоляционное покрытие в процессе эксплуатации стареет: теряет свои диэлектрические свойства, водоустойчивость, адгезию. Встречаются повреждения изоляции при засыпке трубопроводов в траншее, при их температурных перемещениях, при воздействии корней растений. Кроме того, в покрытиях остается некоторое количество незамеченных при проверке дефектов. Следовательно, изоляционные покрытия не гарантируют необходимой защиты подземных трубопроводов от коррозии. Исходя из этого, в строительных нормах и правилах отмечается, что защита трубопроводов от подземной коррозии независимо от коррозионной активности грунта и района их прокладки должна осуществляться комплексно: защитными покрытиями и средствами электрохимической защиты (ЭХЗ).

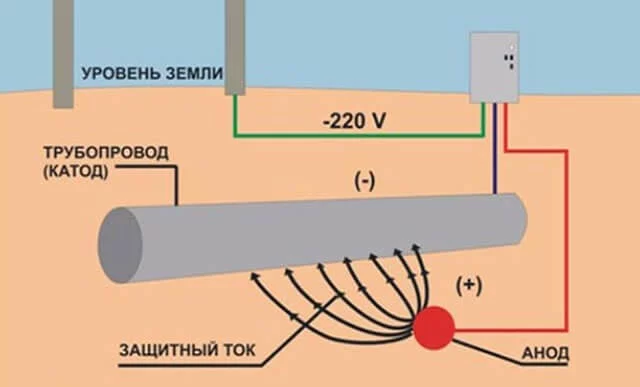

Электрохимическая защита осуществляется катодной поляризацией трубопроводов. Если катодная поляризация производится с помощью внешнего источника постоянного тока, то такая защита называется катодной, если же поляризация осуществляется присоединением защищаемого трубопровода к металлу, имеющему более отрицательный потенциал, то такая защита называется протекторной.

Катодная защита

Принципиальная схема катодной защиты показана на рис. 12.14. Источником постоянного тока является станция катодной защиты 3, где с помощью выпрямителей переменный ток, поступающий от вдольтрассовой ЛЭП 1 через трансформаторный пункт 2, преобразуется в постоянный.

Отрицательным полюсом источник с помощью кабеля 6 подключен к защищаемому трубопроводу 4, а положительным – к анодному заземлению 5. При включении источника тока электрическая цепь замыкается через почвенный электролит.

Принцип действия катодной защиты (рис. 12.15) аналогичен процессу электролиза. Под воздействием приложенного электрического поля источника начинается движение полусвободных валентных электронов в направлении «анодное заземление – источник тока – защищаемое сооружение». Теряя электроны, атомы металла анодного заземления переходят в виде ион-атомов в раствор почвенного электролита, т. е. анодное заземление разрушается. Ион-атомы подвергаются гидратации и отводятся вглубь раствора. У защищаемого же сооружения вследствие работы источника постоянного тока наблюдается избыток свободных электронов, т. е. создаются условия для протекания реакций кислородной и водородной деполяризации, характерных для катода. Считается, что для защиты от коррозии подземных металлических трубопроводов необходимо, чтобы их потенциал был не более минус 0,85 В. Минимальный защитный потенциал должен поддерживаться на границе зон действия смежных станций катодной защиты (СКЗ).

Протекторная защита

Принцип действия протекторной защиты аналогичен работе гальванического элемента (рис. 12.16).

Два электрода (трубопровод 1 и протектор 2, изготовленный из более электроотрицательного металла, чем сталь) опущены в почвенный электролит и соединены проводником 3. Так как материал протектора является более электроотрицательным, то под действием разности потенциалов происходит направленное движение электронов от протектора к трубопроводу по проводнику 3. Одновременно ион-атомы материала протектора переходят в раствор, что приводит к его разрушению. Сила тока при этом контролируется с помощью контрольно-измерительной колонки 4.

Таким образом, разрушение металла все равно имеет место. Но не трубопровода, а протектора.

Теоретически для защиты стальных сооружений от коррозии могут быть использованы все металлы, расположенные в электрохимическом ряду напряжений левее от железа, т.к. они более электроотрицательны. Практически же протекторы изготавливаются только из материалов, удовлетворяющих следующим требованиям:

– разность потенциалов материала протектора и железа (стали) должна быть как можно больше;

– ток, получаемый при электрохимическом растворении единицы массы протектора (токоотдача), должен быть максимальным;

– отношение массы протектора, израсходованной на создание защитного тока, к общей потере массы протектора (коэффициент использования) должно быть наибольшим.

Данным требованиям в наибольшей степени удовлетворяют магний, цинк и алюминий, сплавы которых и используются для изготовления протекторов.

Протекторную защиту рекомендуется использовать в грунтах с удельным сопротивлением не более 50 Ом·м.

Применяют защиту протекторами, расположенными как поодиночке, так и группами. Кроме того, защита от коррозии трубопроводов может быть выполнена ленточными протекторами.

Катодная защита

Чтобы снизился процент возникновения ржавчины на поверхности труб, используются станции электродной защиты:

- Анодная, выполненная в виде заземляющих проводников.

- Преобразователи постоянных потоков электронов.

- Оборудование пункта управления процессом и контроля за этим процессом.

- Кабельные и проводные соединения.

Станции катодных защит достаточно результативны, при непосредственном соединении с линией электропередачи или генератору, они обеспечивают ингибирующее действие токов. При этом обеспечивается защита одновременно нескольких участков трубопровода. Регулировка параметров производиться вручную или автоматически. В первом случае используются обмотки трансформаторов, а во втором – тиристоры.

Наиболее распространенной на территории России является высокотехнологичная установка – Миневра -3000. Ее мощности предостаточно для осуществления защиты 30000 м магистралей.

Достоинства технического устройства:

- высокие характеристики мощности;

- обновление режима работы после перегрузок через четверть минуты;

- с помощью цифрового регулирования осуществляется контроль за рабочими параметрами;

- герметичность высокоответственных соединений;

- подключение устройства к дистанционному контролю за процессом.

Также применяются АСКГ-ТМ, хотя они их мощность невелика, их оснащение телеметрическим комплексом или дистанционным управлением позволяет им быть не менее популярными.

Схема изоляционной магистрали водопровода или газопровода должна быть на месте проведения работ.

Видео: катодная защита от коррозии – какой бывает и как выполняется?

Станции от коррозии

Главная функция катодной станции заключается в стабильном обеспечении током целевого металлического объекта в соответствии с методом катодной поляризации. Используют такое оборудование в инфраструктуре подземных газо- и нефтепроводов, в трубах водоснабжения, тепловых сетях и т.д.

Существует множество разновидностей таких источников, при этом наиболее распространенное устройство катодной защиты предусматривает наличие в составе:

- оборудования преобразователя тока;

- провода для подводки к защищаемому объекту;

- анодного заземлителя.

При этом существует разделение станций на инверторные и трансформаторные. Имеют место и другие классификации, но они ориентированы на сегментацию установок или по сферам применения, или же по техническим характеристикам и параметрам входных данных. Базовые принципы работы наиболее ярко иллюстрируют обозначенные два типа катодных станций.

Меры защиты от электрической коррозии

Для предотвращения этого типа коррозии используются способы электрической защиты кабеля, которые также применяют и для защиты от химической коррозии.

Суть электрической защиты заключается в подаче отрицательного потенциала на металлическую оболочку кабеля, что позволяет прекратить на ее поверхности электролитические процессы.

Электрическую защиту подразделяют на три типа:

- катодная;

- протекторная;

- дренажная.

При катодной защите земля работает как катод. Между оболочкой кабеля и грунтом при помощи специальной катодной станции прикладывается разница потенциалов, что приводит к возникновению постоянного тока. Его протекание от почвы на кабель обеспечивает поляризацию.

Протекторная защита от коррозии не требует использования внешнего источника поляризационного тока. В качестве него используется гальванический элемент, который формируется металлической оболочкой кабеля («катод») и специальным металлическим элементом («анод»). Между ними в среде электролита возникает разница потенциалов. В результате протекания поляризационного тока происходит реакция восстановления металла кабельной оболочки и окисления протектора. Для защиты металлической оболочки кабелей от коррозии в зоне действия блуждающих токов промышленной частоты используются не обычные, а поляризованные протекторы. Их особенностью является подключение к кабельной оболочке через диод.

Электрический дренаж — это способ защиты кабеля от коррозии, предусматривающий отвод блуждающих токов при помощи проводника. Дренажный проводник подключается к металлической оболочке кабеля в центральной части анодной зоны, где накапливается наиболее значительный потенциал по отношению к земле. По этому проводнику блуждающие токи отводятся к минусовой шине подстанции или к рельсам.