Принципы обустройства бетонных полов

Чтобы на выходе получить действительно качественное ровное основание с защитным эффектом, тщательно соблюдайте все правила, которые требует способ обустройства: от начального этапа нивелировки дна котлована до затирки уже забетонированного основания. Если на какой-то стадии произойдет нарушение, то на исходе качества и долговечности фундамента ждать также не следует.

Конструкция упрочненного пола начинается с разбивки плана, снятия мягких слоев грунта, послойной нивелировки дна котлована песком и щебнем. Глубина песчано-гравийного утрамбованного слоя определяется в соответствии с уровнем грунтовых вод и находится в пределах от 0,5 до 1 метра с перепадом до 2 см. В случае формирования основания в больших промышленных помещениях, рекомендовано вспомогательное закрепление стяжки металлической арматурной сеткой.

Подготовка основания для наливного пола

Подготовка основания для наливного пола

После упрочнения песчано-гравийного насыпа тонкой прослойкой бетона, следует осуществить гидроизоляцию пола с помощью качественной полиэтиленовой пленки с толщиной 150-200 микрон. Гидроизоляция нужна для того, чтобы уберечь поверхность от разрушительного воздействия подземных вод, а также, чтоб раствор сохранял соответствующий уровень влаги определенное количество времени. При необходимости возможно также «теплоизолировать» поверхность пола. Для этого используется теплоизоляционный материал на основе пенопласта, ваты минеральной, пенополистирола, пенополиуретана и др. Если площадь помещения достаточно большая, то перед заливкой стяжки рекомендовано разбить напольную плоскость на «карты».

Процесс монтажа наливных полов

Процесс монтажа наливных полов Гидроизоляция бетонного пола клеенкой

Гидроизоляция бетонного пола клеенкой Подготовка основания для наливного пола

Подготовка основания для наливного пола

Следующим и самым ответственным этапом технических работ является укладка основного слоя. Стандартный способ заливки бетона подразумевает:

- подготовку смеси;

- заливку смешанного раствора;

- выравнивание плоскости;

- стяжку настила.

Заливка основного слоя бетонного пола

Заливка основного слоя бетонного пола

Укладку стяжки требуется осуществлять за один день. Поэтому изначально следует подготовить необходимое количество раствора на основе смеси, состав которой формируется в соотношении цемент (1 часть): песок (2части): щебень (4 части): вода (0.5 части). Далее раствор тщательно вымешивается в бетономешалке. Следует отметить, что прочность покрытия зависит от марки входящего в раствор цемента. Лучшим вариантом считается марка не ниже М300 и класс В5. Готовый раствор заливается в «карту», разравнивается на всю поверхность пола и уплотняется с помощью вибратора. Оптимальная толщина пола составляет порядка 15 см.

Повысить прочностные характеристики бетона возможно спустя 5-7 часов после стадии бетонирования (после того, как стяжка наберет определенной устойчивости и пластичности, что зависит от климатических условий в обслуживаемых помещениях) путем укрепления бетона сухими (топпинга) или жидкими (нанесение пропитки или полимера) специальными смесями и примесями, что способствует повышению устойчивости фундамента.

Заливка бетонного пола

Полы с упрочненным верхним слоем – выгода и удобство

Применение упрочнителя значительно продлевает срок службы бетонного пола. Кроме того, упрочнители полов улучшают эксплуатационные качества, в том числе износостойкость и термоустойчивость. К плюсам технологии стоит также отнести ее экономичность и минимальное время исполнения.

Полы с упрочненным верхним слоем, или бронированные покрытия, имеют достаточно широкую сферу применения:

- склады и производственные комплексы;

- гаражи и автопарковки;

- торгово-развлекательные центры;

- грузовые терминалы;

- самолетные ангары.

Группа Промышленных применяет шведскую методику Tremix для упрочнения пола. В настоящее время она признана самой целесообразной и прогрессивной.

Подготовка основания

Укладка пола может производиться как по грунтовому, так и по существующему бетонному основанию. Полы также можно укладывать и на другие виды оснований, но при этом необходимо выполнить определенные расчеты, чтобы проверить соответствие имеющейся основы требованиям к основанию под бетонный пол.

Не допускается применять в качестве основания под полы торф, чернозем и другие растительные грунты, а также насыпные и естественные грунты без предварительного их уплотнения при несоответствии степени уплотнения требованиям СНиП 3.02.01–87*.* Из рекомендаций ОАО ЦНИИ промзданий по применению монолитных бетонных покрытий полов с упрочненным пропиткой верхним слоем При укладке бетонного пола на грунтовое основание необходимо сначала хорошо утрамбовать грунт, чтобы избежать в дальнейшем растрескивания пола вследствие просадки основания. Если грунты слабые, то сначала производится выемка пучинистого грунта, замена его на непучинистый согласно СНиП 2.02.01–83 с последующим трамбованием. Обычно выемка грунта производится на глубину 0,5–1,0 м.

После трамбовки на грунт укладывается песчаная подушка. Ее толщина может быть различной в зависимости от видов грунтов основания, степени их промерзания, высоты поднятия грунтовых вод и т.п. В основном, толщина песчаной подушки колеблется в пределах от 0,5 до 1,0 м. Песчаную подушку также необходимо уплотнить. Для этого изначально укладывается подушка, толщина которой приблизительно на 1/4 больше расчётной. Затем песок проливают водой, и с помощью катков или вибротрамбовок толщина подушки приводится к расчётной. При укладке пола на существующее бетонное основание следует произвести его тщательную подготовку. Если в основании есть трещины, то их необходимо расширить и заполнить ремонтным составом, состоящим либо из полимера, либо из цементно-песчаной смеси на напрягающем цементе. Толщина бетонного основания должна быть не менее 10 см.

Участки бетонного основания, не поддающиеся ремонту, необходимо полностью демонтировать и уложить новый бетон. Имеющиеся на отдельных участках основания перепады по высоте снимаются шлифовально-мозаичной или фрезеровочной машиной по бетону. Образовавшуюся пыль удаляют при помощи промышленных пылесосов. В случае, когда перепады высоты на старом бетонном основании превышают 3 см, его необходимо выровнять подбетонкой.

Жидкое упрочнение бетона

Жидкое упрочнение в отличие от сухого топинга не требует особых навыков и доступно для самостоятельного упрочнения, скажем, бетонного пола в гараже.

Наносятся жидкие пропитки (силер) на сухой, очищенный и обеспыленный бетон. Новое бетонное основание должно полностью пройти процесс гидратации (28 суток). Старый бетон нужно очистить, помыть и высушить. Наносятся пропитки валиком в два слоя с соблюдением технологий зависящей от типа пропитки.

Наиболее слабое упрочнение. Наносятся в два слоя валиком с промежутком в час. Полное высыхание 5-6 часов.

Полиуретановые пропитки

Отлично проникают в поры бетона, образуя на поверхности глянцевую плёнку с эффектом «мокрый пол». Состав однокомпонентный готовый к применению. Наносится валиком в 2-3 слоя с промежутком в 5-7 часов.

Эпоксидные пропитки

Это двухкомпонентный состав, смешиваемый перед использованием. Наносится только при плюсовой температуре валиком, лучше щеткой в два слоя. Промежуток между слоями 15-20 минут. Полное высыхание до 8 часов.

Данная пропитка делается на основе силиката лития, не горит и не имеет запаха. Пример, Монолит 20М (Новосибирск).

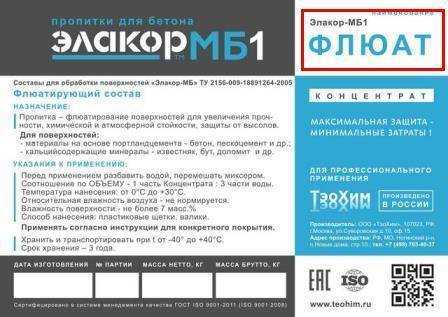

Пропитка флюатированием бетона

Фьюаты (смесь для смешивания с водой) упрочняют и обеспыливают бетон перед окрашиванием. Наносят фьюат разливом и дальнейшим распределением по полу резиновыми швабрами (скребками) или щетками. Для равномерного высыхания накрывают пленкой. Время высыхания до 7-8 часов.

Виды топпинга для устройства бетонных полов

По консистенции смесь упрочнения бывает 2 видов:

- сухой;

- жидкой.

Жидкий упрочнитель наносят на свежую кладку и на старую бетонную поверхность. Строители отдают предпочтение сухому составу, и используют его исключительно на свежезалитой бетонной смеси. Бывает двух видов по типу заполнителей:

- кварцевый (средние нагрузки бетонного пола);

- корундовый (тяжелые).

Обработку сухими смесями используют для складских помещений, гаражей, цехов заводов с высокой силовой нагрузкой с вибрационными или тепловыми воздействиями. Упрочнение пола выполняют за счет втирания в верхний слой смеси:

- портландцемента высокой марки;

- наполнителей (микрофибра);

- пигментов для придания цвета;

- пластифицирующих добавок для легкой укладки.

Обеспылить бетонный пол можно с помощью его покрытия лаком, которое наносят после затирки.

По окончании затирки пол обрабатывают лаком. Упрочненный верхний слой полов характеризуется устойчивостью к механическим повреждениям. Износ покрытий с топпингом согласно ГОСТу 13087—81 составляет не более 0,3 г/см2, в сравнении со стандартным бетоном 0,94 г/см2. После окончательного твердения прочность составляет 50 МПа, а изгиб — 9,0 МПа.

Полы с упрочненным верхним слоем не используют в помещениях пищевой, химической и медицинской отраслей. Для такого рода зданий лучше использовать полимерные покрытия (эпоксидные, полиуретановые). Наносится материал через 3—6 недель после окончания укладки бетона. А общее время работ займет около 2-х месяцев, что не всегда удобно.

или cкачать в PDF (174.3 KB)

Технология устройства полов с сухим упрочнителем

После заливки раствора и достижению его первоначальной прочности делают первый слой топпинга.

Устройство бетонного основания с упрочненным верхним слоем сухой смесью включает в себя следующие этапы:

- Подготовка. Поверхность выравнивают, устраняют трещины, грунтуют, выполняют песчано-гравийную подушку, гидроизоляцию и проводят армирование.

- Заливка бетонной смеси и уплотнение. Смесь уплотняют вибратором по установленным полосам «жидких маяков».

- Упрочнение бетонной поверхности. Начинают выполнять по достижению бетоном первоначальной прочности, если он не плывет под весом человека (след от обуви не больше 2 мм). После первой затирки наносят 2/3 смеси топпинга. После потемнения массы наносят второй слой на участки между колоннами, рядом со стенами и вблизи проемов, чтобы бетон мог хорошо пропитаться выделившимся цементным молоком до испарения влаги. После этого выполняют повторную финишную затирку с использованием лопастных затирочных ножей до состояния зеркальной поверхности.

- Защитный состав. После слоя упрочнения наносят лак или пропитку. Это придаст дополнительную прочность и жесткость. Пропитку уплотняющими составами проводят с использованием жидкого стекла. Через сутки слой обрабатывают раствором хлористого кальция. После окончания пропитки бетон промывают чистой водой.

- Нарезание швов для предотвращения деформаций. Следует проводить процесс не ранее, чем через 3 суток после нанесения пропиток.

- Заливка герметиком.

- Уход за бетоном. Бетон укрывают полиэтиленовой пленкой, увлажняют или наносят пленкообразующий состав (кюринг, силер).

Нанесение жидкого упрочнителя

Пропитку распределяют равномерно по всей поверхности, но не ранее, чем через две недели с момента укладки бетона.

В жидком виде состав наливают на поверхность бетона, распределяя равномерно по всей полосе. Компоненты проникают вглубь бетона до 5 мм, где происходит реакция с образованием нерастворимых соединений. Лишнюю жидкость убирают с напольного покрытия. Жидкий состав упрочнителей наносят на свежеуложенный бетон не ранее 2-х недель с момента заливки пола.

Паркетное покрытие

Схема устройства пола.

Красивый внешний вид, малая теплоизоляция и звуконепроницаемость делают паркет (паркетные доски, паркетные щиты, штучный паркет) востребованным материалом при строительстве пола по перекрытиям. Устройство такого пола возможно на сплошном дощатом основании, плитах ДВП, цементно-песчаных стяжках. Хорошо смотрятся полы из штучного паркета, выполненные рисунком «елка» с фризами или без фриз.

Сначала необходимо произвести разметку рядов покрытия, чтобы было меньше отходов. На подготовленное основание производят настил слоя пергамина, и по нему укладывается маячная «елка». Ориентируясь на нее, производится устройство покрытия пола с тщательным соединением и креплением каждой паркетной планки гвоздями-сороковкой, забиваемым два в боковой паз и один в торцовый. Добойником углубляют шляпки в материал.

Устройство полов из штучного паркета по стяжкам производится на горячем или холодном растворе битума в «елку» без фризов. При настиле паркета при необходимости делают выравнивание его специальной паркетно-строгательной машиной или ручным рубанком; после острожки устанавливают плинтусы, делают циклевание и шлифование пола. Пол перед циклеванием слегка увлажняют. Уложенный паркет натирают мастикой или лаком.

Ошибки, допускаемые при работе

Организация укладки, выравнивание бетона до появления на нем цементного молочка и правильная оценка готовности к затирке при упрочнении верхнего слоя снижает риск отслоения упрочнителя. Чтобы исключить возможные отслоения необходимо:

- Правильно замешивать цемент. Лишняя вода в цементном тесте служит причиной деформаций для верхнего слоя в процессе затвердевания. Если влаги будет недостаточно, тогда увеличится время высыхания упрочнителя, а поверхность станет рыхлой с неравномерно просохшими участками.

- Хорошо очистить поверхность. Если основание грязное или запыленное, тогда нанесенное топпинговое покрытие может отслоиться.

- При появлении пузырьков воздуха поверхность затирать гладилкой.

- Готовый слой защищать от испарения кюрингом или покрывать пленкой из полиэтилена, чтобы исключить быстрый вывод с поверхности влаги.

- Для обустройства бетонных полов нужно использовать цемент не ниже М350, а процент вовлеченного воздуха должен быть менее 3%.

- В холодное время года использовать добавки ускоряющие затвердевание.

Главной проблемой обустройства бетонного пола является образование трещин, деформаций и сколов при усадке основания. Полностью убрать предварительными мерами этот процесс нельзя, для снижения этого явления используют:

- суперпластификаторы;

- фибру для армирования;

- кюринги;

- пропитки.

Если все процессы проведены верно, то упрочненные бетонные полы обретают большую износостойкость, уменьшается пылеобразование, улучшаются как декоративные, так и эксплуатационные свойства

А высокая маслостойкость покрытия не дает разрушаться бетону при влиянии на него бензина и других агрессивных химических элементов, что особенно важно для подземного вида паркингов и открытых площадок различного использования

Технология устройства полов с топпингом

Топпинги существуют в двух видах:

- Сухие;

- Жидкие.

Для обоих случаев работы проводятся по разным технологиям.

https://youtube.com/watch?v=RjDIwZ4IJeY

Сухой способ

Сухие топпинги продаются в виде сухих смесей в мешках по 25, 50 кг. Нанесение осуществляется на только что уложенный бетон. Для работы понадобится тележка для топпинга – специальное распределительное устройство, которое равномерно рассыпает порошок. При устройстве промышленных полов на больших площадях вручную рассыпать смесь весьма неудобно и неэффективно. Для растирания поверхности мастера используют шлифовальные машины с большим рабочим диском.

- Залитая бетонная стяжка затирается шлифовальной машиной по всей площади. Это необходимо для выравнивания поверхности до ее схватывания.

- Тележкой для топпинга наносят сухую смесь в объеме 2/3 от общего количества в направлении от окон к выходу. По ходу насыпания порошок впитывает влагу из бетона, происходит необходимая реакция кристаллизации.

- После нанесения порошка бетон снова шлифуют. На этом этапе происходит основное выравнивание и заполнение бетонной поверхности закрепителем.

- Затем распределяют остатки порошка и дают ему пропитаться.

- Снова следует процесс затирки.

- Через 2-3 суток (иногда достаточно 24 часа) застывшую поверхность зачищают лопастными ножами. Процесс повторяют 2-3 раза до получения зеркальной поверхности.

- По технологии необходимо покрыть поверхность кюрингом – раствором, образующим тонкую пленку, которая препятствует испарению влаги из камня на время гидратации бетона. Наносят кюринг валиком или методом распыления через некоторое время после финишной затирки.

- Нарезают деформационные швы, препятствующие растрескиванию бетона при усадке и твердении, которое окончательно прекратится не ранее 28 дней. Швы заполняют герметиком.

Полом полноценно можно пользоваться через 28 суток, когда финишный слой, в состав которого входит цемент, полностью наберет проектную прочность.

Средний расход топпинга на 1м2 составляет 4,5 – 5 кг.

Жидкие составы

Преимущество жидких растворов – их можно использовать и по свежей стяжке, и по существующему полу. Эффект будет одинаково хорош при соблюдении нанесения:

- Необходимо обеспечить температурные условия в помещении +5…+35°С.

- Поверхность существующего бетонного покрытия тщательно чистят от пыли, при необходимости заливают ремонтный раствор бетона или цемента в трещины и выбоины, при работе со свежей стяжкой производят шлифовку раствора.

- На подготовленное основание валиком или распылителем наносят жидкий топпинг. Необходимо следить за его впитываемостью – на участки, где произошло быстрое впитывание, следует нанести раствор повторно.

Толщина слоя должна быть 2-3 мм над бетоном. Средний расход – 4-5 литров на 1 м2 поверхности. Величина впитывания зависит от качества бетонного основания.

В течение 1 суток происходит полный процесс полимеризации и уплотнения, поверхность становится идеально гладкой, плотной и прочной. Излишки смывают водой. Пользоваться полом можно уже через сутки.

Неоспоримые преимущества жидких топпингов – универсальность и быстрая скорость застывания. Однако, за удобство придется заплатить на порядок выше – полимерный материал стоит дороже сухого уплотнительного порошка.

Преимущества покрытия

Топпинг — упрочняющая смесь, которая используется для укрепления верхнего слоя поверхности. Пол с упрочнением (топпингом) используется в промышленных помещениях, станциях обслуживания автомобилей, ангарах, торговых центрах. Под укреплением подразумевается введение в верхний слой на этапе бетонирования сухих смесей, наполнителей добавляющих раствору крепости. В зависимости от нагрузки, подбираются следующие наполнители:

- нагрузке в среднем режиме подойдет кварц;

- высокой нагрузке подходят корундовые материалы;

- металлические частицы выдерживают сверхпрочные нагрузки.

Упрочненная поверхность имеет неоспоримые преимущества:

- Стойкость к ударным нагрузкам, механическим повреждениям. Соблюдение правильности технологий предотвращает от сколов, выбоин, деформаций.

- Высокое сопротивление изнашиваемости. Правильно нанесенный состав увеличивает срок службы бетонного пола в пять раз.

- Отсутствие пыли, реакции на химические препараты, способность выдерживать действие бензина, машинных масел, дизельного топлива.

- Декоративная поверхность. Разнообразие наполнителей придает полу красивую фактуру.

- Отвечает требованиям гигиены, легок в уходе.

- Обладает антистатическими свойствами, отсутствует возникновение искры.

Как наносить жидкий топпинг?

Наноситься это вещество довольно просто. Сначала необходимо подготовить поверхность, очистить ее от грязи и пыли, ямы, трещины заливаются цементным раствором. После всего этого заливается топпинг. Для его нанесения на поверхность можно использовать:

- валик;

- распылитель.

Работы по уплотнению бетонного пола должны проводиться при температуре не ниже 5 градусов

Также стоит обратить внимание, что там где вещество впитывается очень быстро нужно будет еще раз его нанести

В зависимости от разновидности топпинга через определенное время он высыхает. Поэтому, чтобы он полностью проник в поры бетонного пола и заполнил их необходимо увлажнить поверхность. Затем после того, как прошла реакция, и вещество полимеризировалось, поверхность пола чистится, остатки вещества смываются водой.

Пользоваться полом после нанесения топпинга можно только через сутки, а к полноценной эксплуатации он будет готов лишь через неделю.

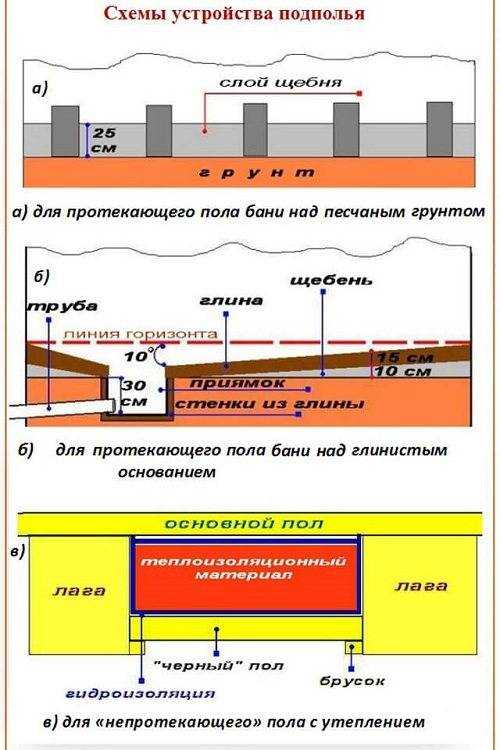

Обустройство подполья в банном помещении

Если специалист сделал выбор в пользу протекающего деревянного покрытия, он узнает, насколько хорошо грунт участка фильтрует и впитывает влагу. Если под зданием песок, его нужно укрепить, насыпав слой гравия толщиной в 25 см. Между такой подушкой и лагами должно быть хотя бы 10 см расстояния. В остальных случаях стоит сделать лоток, по которому вода станет стекать в приямок: необходим наклонный глиняный или бетонный желоб (замок).

Если собирается непротекающий настил, под ним достаточно насыпать керамзит – он хорошо справится с ролью утеплителя. Для сбора стоков возле стены моечной сооружается яма (емкость), борта и дно которой тщательно утрамбовываются и обмазываются глиной, предусмотрев место для отводной трубы (сечения в 15 окажется достаточно).

Применение добавок

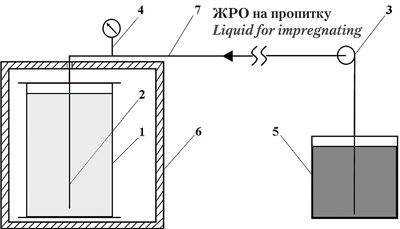

Схема опытно-промышленной установки пропитки пористого бетона жидкими радиоактивными отходами: 1-контейнер с пористым бетоном; 2-зонд; 3-насос; 4-манометр; 5-емкость-хранилище ЖРО; 6-защитный бокс; 7-трубопровод.

- после того как вы приобрели укрепляющую стяжку, необходимо подготовить поверхность. Уже нанесенный стандартным способом бетон должен быть ровным и обязательно влажным. Нанесение пропитки на застывшую сухую стяжку не допустимо;

- сухая укрепляющая смесь наносится на влажную стяжку ровным слоем. После этого она сразу начинает взаимодействовать с поверхностным слоем пола. Итогом произведенных действий получится стойкое к химическому и механическому воздействию напольное покрытие. Если стяжка находится на улице, то пропитка защитит ее от воздействия солнечных лучей. С точки зрения эстетических качеств, внешний вид пола становится намного привлекательнее;

- когда проводится укрепление бетона в производственных и промышленных помещениях, где площадь обрабатываемой поверхности большая, используются дополнительные строительные инструменты: шлифовальная машина, распределительная тележка и резчик швов. Они необходимы для более быстрой обработки влажного бетонного слоя;

- с помощью упрочнительной смеси можно создать декор помещения. Современные производители учитывают этот факт и выпускают укрепляющие составы различной расцветки. При этом основные технологические качества пропиток не уменьшаются, а возрастают. Цветные составы защищают любое бетонное покрытие не только от механического воздействия, но и уменьшают пылеобразование. Такие смеси применяют в торговых залах и на складах.

Затирка бетона

После заливки, уплотнения и выравнивания бетона, необходимо выдержать технологический перерыв. Смесь должна набрать определенную прочность.

Обычно время перерыва составляет 2-7 часов, в зависимости от влажности и температуры воздуха. За это время бетон должен набрать такую жесткость, чтобы при наступании на него полным весом оставались небольшие углубления 2-3 мм.

Затирка с помощью вертолета

После этого поверхность обрабатывают бетоноотделочной дисковой машинкой, называемой вертолетом. Также для ускорения работы используют двухроторные затирочные машины, но ими нельзя обработать поверхность рядом с препятствиями. В зависимости от типа помещения могут применяться машины с бензиновым или электрическим двигателем.

Нанесение упрочняющего слоя

Сухой упрочнитель Durostone

Затем нужно нанести на поверхность упрочняющую смесь (50-60% от нормы). Для этого его рассыпают по еще не высохшей поверхности

При нанесении цветной смеси особо важно соблюдать равномерность посыпки, поэтому для этого применяют специальную распределительную тележку от Allen Engineering

На фото показано нанесение смеси с помощью распределительной тележки

После того, как она впитает в себя влагу и потемнеет, нужно затереть её диском. После обработки поверхность должна получить однородную структуру, полностью пропитаться цементным молоком и соединиться с бетоном.

Сразу же после первой затирки, нужно нанести оставшуюся часть упрочняющей смеси. Во время второго нанесения вы должны компенсировать неравномерное внесение первой части.

Когда смесь впитает в себя влагу и потемнеет, нужно приступить ко второй затирке. Её нужно проводить тщательно, чтобы смесь хорошо пропитала бетон. Для дополнительного уплотнения вы можете повторить обработку диском.

При финишной обработке поверхность начинает немного блестеть

Для окончательной затирки со шлифовальной машины снимают абразивный диск, и проходят по поверхности лопастями. После этих работ пол должен получить ровную матовую поверхность и перестать пачкать руки.

Сразу после окончания затирки, наливной прочный пол обрабатывают специальным лаком, чтобы бетон не терял влагу слишком быстро. Нанесение мембранообразующей пропитки происходит с помощью валика, пульверизатора или резиновой ракли.

Нанесение мембранной пропитки

Таким же образом делают и остальные «карты».

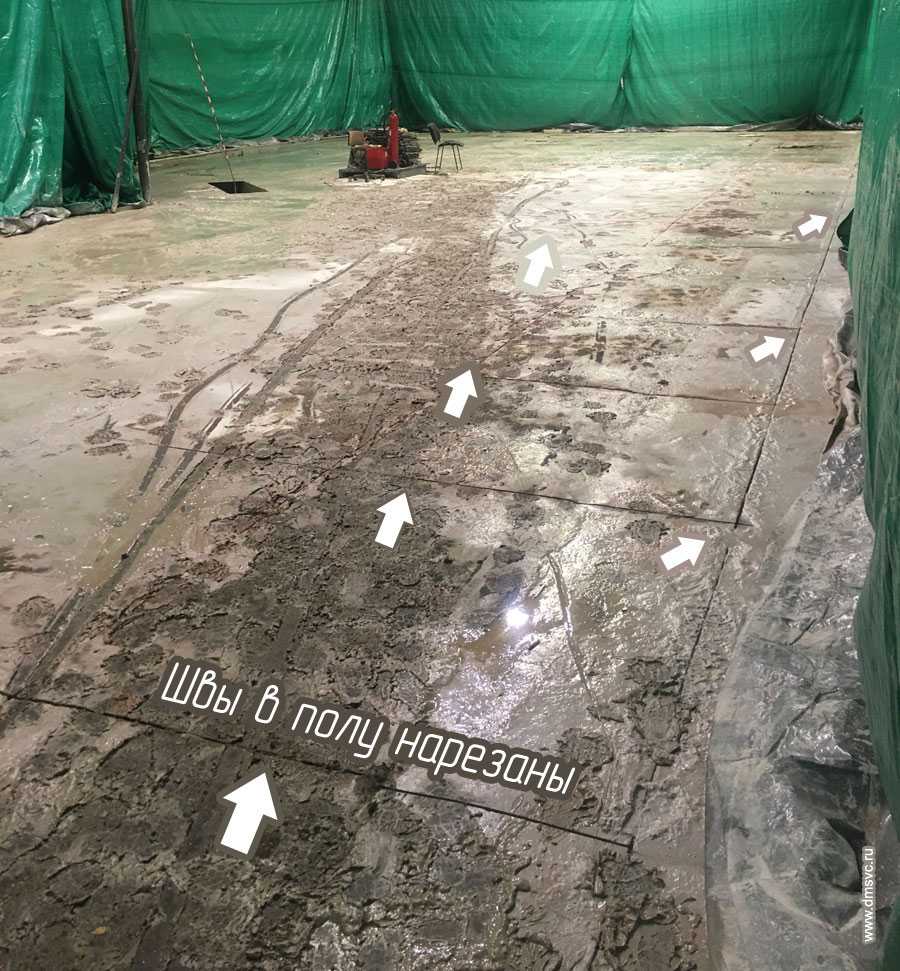

Разметка и нарезка швов в существующем полу

- В соответствии с проектом в помещении производится разметка и нарезка швов в существующем полу.

- Нарезка швов осуществляется для качественного примыкания нового пола к старому и эстетического вида стыка полов.

- Нарезка осуществляется машиной-резчиком швов «Сплитстоун» дисками с алмазными режущими элементами на глубину до 190 мм. Этой глубины вполне достаточно для решения вышеуказанных задач.

Фото машины-резчика швов «Сплитстоун» для нарезки швов в полу

Фото машины-резчика швов «Сплитстоун» для нарезки швов в полу

Фото резки шва в полу машиной «Сплитстоун» на объекте «Дизайн-Медиа Сервис»

Фото резки шва в полу машиной «Сплитстоун» на объекте «Дизайн-Медиа Сервис»

Процесс резки шва в полу машиной «Сплитстоун»

Процесс резки шва в полу машиной «Сплитстоун»

Швы в бетонном полу нарезаны

Швы в бетонном полу нарезаны