Сферы применения

Применение на практике развальцовки труб имеет несколько специфичное положение. Это связано с тем, что сам метод соединения труб с помощью развальцовки довольно старый технологический прием, который с развитием промышленности был в основном заменен другими типами соединений. А вот ряд конкретных сфер применения развальцовки так и не нашли должной технологической замены и используются в своем неизменном виде до сих пор. Для примера приведем наиболее характерные и часто встречающиеся сферы применения развальцовки, а именно:

Это связано с тем, что сам метод соединения труб с помощью развальцовки довольно старый технологический прием, который с развитием промышленности был в основном заменен другими типами соединений. А вот ряд конкретных сфер применения развальцовки так и не нашли должной технологической замены и используются в своем неизменном виде до сих пор. Для примера приведем наиболее характерные и часто встречающиеся сферы применения развальцовки, а именно:

- В энергетической промышленности при изготовлении решеток водотрубных теплообменников с целью создания прочного герметичного соединения между медными или латунными трубами и цилиндрическими отверстиями стальной трубной решетки. А также на предприятиях жилищно-коммунального хозяйства для уже соответственно ремонта этих водотрубных теплообменников. Развальцовку все реже используют для закрепления труб в различном котельном оборудовании как конденсаторы, парогенераторы, экономайзеры и маслоохладители.

- В сфере бытового хозяйства для создания разъемных соединений из медных трубок, при монтаже систем кондиционирования. С помощью медных трубок и соединяют внешние и внутренние блоки сплит-системы, по которым и циркулирует хладагент.

- В пищевой отрасли при изготовлении промышленных холодильных камер для создания надежных разъемных соединений медных и латунных трубок непосредственно на месте монтажа оборудования, позволяя со стандартным оборудованием вписываться в любую конфигурацию помещений.

- В альтернативной энергетики при монтаже тепловых насосов, для соединения медных трубок по полной аналогии со сплит-системами.

- На предприятиях автопрома при изготовлении быстроразъемных соединений стальных трубок для гидравлической тормозной системы или медных трубок для гидравлической системы сцепления автомобиля. А также развальцовку методом штамповки применяют при изготовлении различных радиаторов охлаждения для двигателей внутреннего сгорания.

Стоимость услуг

| Толщина листа | D=500 руб. с НДС | D=1000 руб. с НДС | D=1500 руб. с НД | D=2000 руб. с НДС | D=2500 руб. с НДС | D=3000 руб. с НДС |

| 4 мм | 3 325,00 | 5 500,00 | 8 200,00 | 10 450,00 | 13 437,50 | 15 850,00 |

| 5 мм | 3 914,00 | 6 640,00 | 10 024,00 | 13 844,00 | 15 274,00 | 20 612,00 |

| 6 мм | 3 903,00 | 8 780,00 | 12 816,00 | 15 238,00 | 19 110,50 | 24 308,00 |

| 8 мм | 6 650,00 | 11 000,00 | 16 432,00 | 30 900,00 | 25 844,50 | 33 766,00 |

| 10 мм | 6 828,00 | 12 280,00 | 20 048,00 | 25 688,00 | 30 548,00 | 39 224,00 |

| 12 мм | 8 006,00 | 13 560,00 | 21 664,00 | 28 476,00 | 34 251,50 | 44 682,00 |

| 14 мм | 9 153,00 | 15 780,00 | 25 280,00 | 33 138,00 | 39 955,00 | 52 140,00 |

| 16 мм | 10 331,00 | 18 060,00 | 28 896,00 | 37 926,00 | 45 658,50 | 59 598,00 |

| 20 мм | 13 656,00 | 22 560,00 | 36 160,00 | 47 376,00 | 57 096,00 | 74 580,00 |

| 25 мм | 15 601,00 | 28 260,00 | 45 184,00 | 59 346,00 | 71 370,00 | 93 192,00 |

| 30 мм | 18 515,00 | 33 900,00 | 54 208,00 | 71 190,00 | 85 644,00 | 111 804,00 |

| 35 мм | 25 343,00 | 45 120,00 | 72 288,00 | 94 752,00 | 114 192,00 | 149 094,00 |

Применяемое оборудование

Следующей категорией ручного инструмента для развальцовки служат различные наборы, в комплект которых, как правило, входят:

- две планки основания со специальной формы отверстиями, соответствующих основным типоразмерам стальных и медных трубок, в количестве от 5 до 11 штук в зависимости от комплектации и цены,

- приспособление развальцовки с резьбой для крепления пяти сменных штампов.

- набор сменных штампов.

Нередко такие наборы комплектуют ручными роликовыми, предназначенными для резки алюминиевых, латунных, медных, стальных и металлопластиковых труб с диаметром от 3 до 29 мм включительно.

Стоит отметить, что по многочисленным отзывам на форумах в интернете пользователи обращают внимание на прямую зависимость качества и надежности в работе таких инструментов от стоимости наборов. Как правило, дешевый станок для развальцовки трубок быстро ломается и не рекомендуется для использования при больших объемах работ

Следующей категорией приспособлений являются различные виды станков для развальцовки трубок. Они отличаются более надежными и качественными узлами, высокой стоимостью и предназначаются для профессионального применения.

Суть процесса

Радиальная деформация или развальцовка медных труб в отверстии специального аппарата необходима для создания прочного сцепления элементов конструкции, например, трубы с трубной решеткой. Таким способом закрепляют детали в конденсаторах, котлах, маслоохладителях, парогенераторах и других теплообменных аппаратах.

Так выглядит развальцованная труба

Этапы развальцовки труб

Манипуляции проводятся в три этапа:

- Подбирается требуемый зазор между деталью и трубной решеткой.

- Проводится деформация обоих элементов.

- Снимается давление (нагрузка) с внешней поверхности деформируемой заготовки.

В процессе развальцовки медных трубок металл размягчается, растягивается (переходит в состояние пластического деформирования), а материал трубной решетки – в состояние упругой деформации. Чтобы манипуляции увенчались успехом, материал решетки должен быть тверже меди.

По окончанию процесса развальцовки решетка «обхватывает» отрезок трубы. Получаем прессовое соединение, прочность которого обеспечивается за счет контактного давления поверхности детали и отверстия решетки.

Качественно проведенное растяжение позволит добиться максимальной герметичности соединения

Иногда для соединения этих элементов применяют и сварку – такое крепление называется комбинированным. При монтаже медного водопровода одну из деталей расширяют, затем в нее вставляется вторая труба, после чего зазор между ними заполняют припоем.

Для комбинированных соединений используют сварку

Изменить диаметр деталей может понадобиться в следующих случаях:

- Если штампованное (литое) изделие нужной формы невозможно приобрести в готовом виде (не производится или его нет в наличии).

- Требуется филигранная подгонка угла изгиба, размера трубки или её диаметра по внутреннему сечению.

Способы увеличения диаметра труб

Инструмент, с помощью которого проводят манипуляции, называется вальцевателем медных трубок. В промышленности используют валы высокой прочности, которые прокатываются несколько раз, в результате чего оформляется профиль нужной конфигурации. Работы могут выполняться на специальных машинах и станках, гибочных вальцах.

Вальцовочный станок позволяет провести деформацию равномерно

Медь – пластичный материал, потому если вы обладаете ловкостью и большой физической силой, можно вручную попробовать натянуть медную заготовку на конический шаблон (болванку), чтобы получить нужное соединение. Прибегают к этому кустарному способу, при котором не используется вальцовка для медных труб, в крайних случаях, так как результат предугадать сложно. Возможны разрывы в местах, на которые приходится максимальная нагрузка при растяжении, тонкая деталь может просто замяться и стать непригодной из-за неравномерного истончения стенок трубы.

Второй вариант – промежуточный между полноценной обработкой заготовок и растяжением деталей силой – использование экспандера. Устройство имеет несколько сменных насадок, позволяющих с помощью рычага растянуть трубу до нужного диаметра за один подход.

Можно использовать экспандер

Правильный развальцовщик для медных труб состоит из валика или нескольких валиков, изготовленных из твердосплавных материалов, которые много раз прокатываются по внутренним поверхностям трубы. В процессе развальцовки с каждым оборотом усиливается давление – заготовка деформируется в нужном направлении постепенно и плавно, что исключает возможность разрывов. В каждый из подходов вальцы изменяют внутренний диаметр заготовки на минимальную величину, такое постепенное растяжение металл переносит легко.

Толщина стенок при этом изменяется равномерно, более плотные участки трубы с отличающейся толщиной стенок раскатываются до той же толщины, что и более тонкие. А поверхность становится идеально гладкой, без шероховатостей. Так же, как под весом трамвая, раз за разом проезжающего по рельсам, последние становятся гладкими и блестящими, поверхность детали под воздействием валов будет однородной.

Можно развальцевать отрезок и с помощью конуса. Принцип работы прост – конус вдавливается в предварительно зафиксированную в тисках трубу на нужную глубину, затем извлекается. Результат по качеству уступает работе с валами, но применяют конусы также довольно часто.

Основные ошибки при работе

До того, как приступить к работе, надо провести чистку изделия от грязевых отложений. Для этого не рекомендуется применение абразивной щетки. Работы проводят с аккуратностью, чтобы не содралась окисная щетка.

Внимание! После придания изгиба изделие может изменить первоначальную длину. Поэтому необходимый размер отрезка следует формировать после проведения всех мероприятий по сгибанию

Если для сгибания используется газовая горелка, то по достижению нужной пластичности сразу производят изгибание детали, пока она не остынет. Если трубы искривлены полностью, то не стоит обрабатывать данные трубы. Это говорит о низком уровне качества изделия. Изделия для изгиба не должны иметь заусенцы, сколы, трещины.

Профилирование продукции труб

Полный цикл изготовления труб стальных состоит из нескольких стадий:

- Стальные плоские заготовки разрезают на неширокие полосы.

- Их сваривают встык с образованием длинной ленты и наматывают на барабан.

- Если для этого есть необходимость лента подается на прокатный стан, где сворачивается в заготовку в форме круга.

- Ее края сваривают, в большинстве случаев с помощью индукционных токов.

- Заготовку пропускают через вальцы, которые дадут ей нужную форму.

Чтобы снять у металла внутренние напряжения, профилированные изделия после холодной деформации прокаливают и оставляют остывать. В случае, когда задумано применять в строительстве самодельные профильные трубы, нужно их прогревать. Разрешается применение даже подобных легких способов, как использование паяльной лампы или сварочного преобразователя электрической энергии.

С помощью механических или электрических вальцов можно выгнуть трубную продукцию в дугу. Самый простой станок для завальцовки труб состоит их 2-ух опорных валов, рукояти, которая приводит изделие в движение, и деформирующего вала, содержащего винтовую подачу. При этом данные устройства могут быть снабжены электрическими моторами.

2 Основные стадии процесса вальцовки

Технологически вальцевание своими руками представляет собой операцию раздачи в отверстия трубопроводных систем торцов трубных изделий, которые прочно и очень плотно соединяются, обеспечивая стабильную эксплуатацию коммуникационных сетей. Весь процесс состоит из нескольких отдельных операций. На практике все выглядит таким образом:

- Сначала в отверстие монтируют трубу. При этом между ее стенками и отверстием появляется зазор, имеющий незначительную величину (не более одного миллиметра).

- Затем приступают к процессу расширения трубного изделия, применяя тот или иной инструмент.

В результате озвученных действий на стальных либо медных трубах образовываются упругие и небольшие проявления деформации. Они в ходе операции становятся все более заметными. Это говорит о том, что обрабатываемая труба стала расширяться. Финалом данного предварительного этапа вальцовки (его называют прихваткой или привальцовкой) является плотная фиксация трубы и исчезновение зазора, о котором мы упоминали выше

Обратите внимание, что на описанной стадии деформации подвергается исключительно труба

Следующая стадия вальцовки под названием развальцовка базируется на том, что наружная часть трубной конструкции оказывает определенное давление на отверстие (это происходит из-за расширения металла). Деформация материала продолжается, он начинает давить на трубу, образуется сильное сжимание. Итогом всех этих явлений становится долговечное и сверхнадежное соединение деталей трубопровода.

При выполнении вальцевания своими руками медных или алюминиевых труб следует очень внимательно следить за процессом деформации. Если конструкция подвергнется чересчур сильному давлению, расширение изделий будет слишком большим. Это во многих случаях приводит к разрыву трубы либо к недостаточной плотности и прочности полученного соединения. Заметим, что разрыв может произойти не только на медных трубах, но и на более жестких металлических или стальных.

Избежать проблем при выполнении вальцевания получается только тогда, когда вы четко придерживаетесь технологии осуществления операции, знаете принципы функционирования инструмента для вальцовки, имеете представление о каких-либо особых характеристиках обрабатываемого материала. Для обработки труб (медных, из «нержавейки», алюминия, других металлов) в домашних условиях чаще всего используют трубогибы, оснащенные тремя валиками.

Развальцовочный инструментарий

С помощью следующих инструментов возможно повысить диаметр сечения трубы в поперечнике (градация приведена от простого прибора к более сложному):

- Железный конус с гладкой поверхностью – является любимым прибором большинства профессиональных сантехников и монтажников сплит-систем. Он представляет из себя сточенный до конусовидной формы цилиндр с отполированной впоследствии поверхностью. Принцип его работы очень прост. Вершина конуса вставляется в нужный срез трубы и несколько раз проворачивается. Само приспособление, в силу несложности своей конструкции, обладает большим эксплуатационным ресурсом. Однако, работать с ним возможно только по мягким материалам.

- Конус с трещеткой – более технологичный и сложный прибор. Принцип его работы во многом схож с вышеописанным, однако при вхождении конуса в раструб, имеющаяся трещотка упрощает процесс ввинчивания и помогает регулировать прилагаемые усилия.

- Экспандер – призван производить процесс развальцовки стремительно и качественно. Его рабочая часть состоит из нескольких сегментов. Рабочая часть вставляется в раструб, после чего, оператор, сжимая рукояти экспандера, расширяет имеющийся раструб до нужной величины, растягивая трубу. При этом, рабочие сегменты расходятся друг от друга. Недостатком применения этого прибора является то, что после работы края раструба ровными не бывают.

- Вальцовочный инструмент с эксцентрическим конусом – самое современное решение среди популярных приборов для вальцовки мягких материалов. Для использования требуется лишь вставить конус, после чего провернуть рукоять до изменения раструба к нужному диаметру. Подобные инструменты хороши тем, что оснащаются предохранителем, не позволяющим порвать раструб.

Основные инструменты

Хотя это и не совсем верно, под понятием вальцовки металла часто подразумевают целый перечень технологических операций, при помощи которых осуществляют изменение формы металлической заготовки. К таким операциям, в частности, относятся:

- формирование из узкой металлической полосы трубного изделия круглого, квадратного или прямоугольного профиля (при помощи данного метода производят трубопрокат сварного типа; по похожей технологии выполняется вальцовка металлического уголка);

- изменение формы поперечного сечения, наружного диаметра и толщины стенок готового трубного изделия – вальцовка труб (по такой технологии обработке могут подвергаться как бесшовные, так и сварные трубные изделия);

- формирование на отдельных участках трубного изделия изгибов с требуемыми параметрами – гибка труб;

- изготовление из листового металла изделий цилиндрической (вальцовка обечаек), конической (вальцовка конусов) и овальной формы;

- увеличение диаметра (расширение) обрезанного конца металлической трубы – развальцовка (при помощи данной технологии выполняется подготовка металлических изделий к их соединению между собой; в частности, именно таким образом подготавливают к монтажу трубки для кондиционеров);

- уменьшение диаметра (сужение) обрезанного конца трубного изделия – завальцовка труб.

Вальцовка профильной трубы на трубогибочном станке

Для завальцовки мягких медных трубок могут быть использованы обычные клещи, а для их развальцовки – инструмент, рабочим органом которого является конусный элемент, разжимающий конец трубы на требуемую величину. На самом деле называться вальцовкой могут только те технологические операции, которые выполняются при помощи оборудования и инструмента, в конструкции которых присутствуют вальцы.

В зависимости от типа заготовки и результата, которого необходимо добиться, для выполнения вальцовки может использоваться различное оборудование и инструменты, которые чаще всего являются достаточно универсальными.

Промышленная вальцовочная машина способна изгибать листовой материал больших размеров с высокой точностью

Процесс вальцевания металлических листов, в результате которого из них формируют изделия цилиндрической, конической или овальной формы, осуществляется на специальном оборудовании, оснащенном двумя, тремя или даже четырьмя рабочими валками. Обработка на станке трехвалкового типа заключается в том, что металлический лист, прижимаясь к двум вращающимся нижним валкам третьим – упорным, также начинает вращаться вокруг него, постепенно превращаясь в изделие цилиндрической формы. Регулировать радиус изгиба металлического листа при вальцовке позволяет подбор валков соответствующего диаметра, а также расстояния между нижними рабочими элементами. Поскольку валки в процессе работы испытывают значительные механические нагрузки, для их изготовления используют высокопрочные сорта стальных сплавов.

Для гибки труб, которую часто называют вальцовкой, применяется оборудование, также оснащенное системой валков. Огибаясь вокруг рабочих валков в процессе вращения, изделие приобретает требуемый угол или радиус изгиба. На таком оборудовании, которое отличается высокой универсальностью, можно также выполнять вальцовку уголка.

Станок трехвалковый предназначен для вальцовки профильных труб по дуге любого радиуса

3 Особенности вальцовки трубных изделий из меди

Медные трубки используются в бытовых холодильных агрегатах и сплит-системах. Именно по этим трубкам происходит перемещение охлаждающего состава (как правило, фреона). При проведении ремонта указанных агрегатов нередко требуется замена их трубных элементов, которую нельзя выполнить без вальцовки.

Описываемая нами операция вальцевания в случае ремонта бытовой техники может производиться при помощи экспандера – простейшего механизма, который позволяет растянуть за одно движение трубку до необходимого сечения. Подобные устройства оснащаются несколькими насадками (они являются сменными, рассчитанными на различные стандартные диаметры труб).

Особенности вальцевания в домашних условиях

В быту вальцовка изделий из меди, алюминия, оцинковки и нержавейки выполняют на универсальных гибочных вальцах, способных заменить станки, трубогибы и специальное оборудование. Качество работ зависит от толщины стенок и соответствия оборудования поставленной задаче.

Качественный свой инструмент для вальцовки достаточно надежен, не требует ремонта, им пользуются многие годы. Для работы в домашних мини-цехах используют компактные станки группы РТ, Р, Т, СР, 5Р и СТ (упомянуты выше). Вальцовку профильной трубы сложнее делать, чем трансформировать заготовку округлой формы.

При вальцовке медных или алюминиевых труб своими руками важно не спешить и следить за процессом деформирования. При чрезмерном давлении возможно расширение отверстия больше, чем требуется, и обратно «заделать» его весьма проблематично

Разрывы наиболее вероятны на медных и стальных трубах, поэтому все этапы требуется делать по технологии.

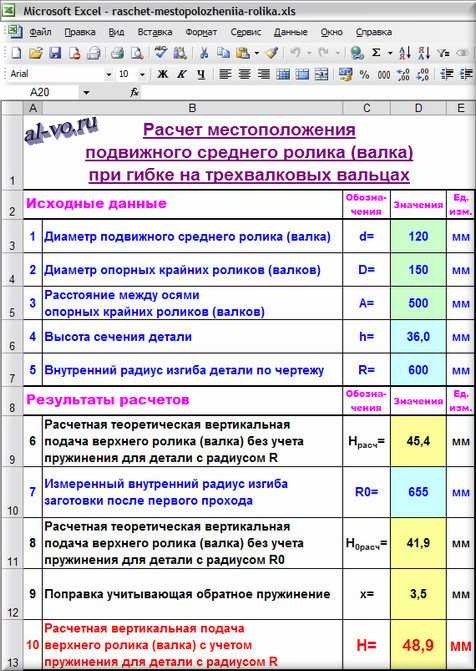

Расчет в Excel местоположения подвижного среднего ролика.

Запускаем программу MS Excel или программу OOo Calc, и начинаем работу!

С общими правилами форматирования электронных таблиц, которые применяются в статьях блога, можно ознакомитьсяздесь.

Прежде всего, хочу заметить, что листогибочные вальцы и профилегибы разных моделей могут иметь подвижные крайние ролики (валки), а могут — подвижный средний ролик (валок). Однако для нашей задачи это не имеет принципиального значения.

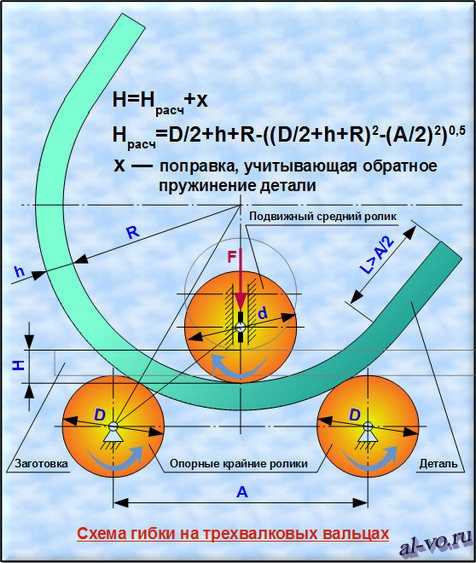

На рисунке, расположенном ниже изображена расчетная схема к задаче.

Вальцуемая деталь в начале процесса лежит на двух крайних роликах (валках), имеющих диаметр D

. Средний ролик (валок) диаметромd подводитсядо касания с верхом заготовки . Далее средний ролик (валок) опускается вниз на расстояние равное расчетному размеруH , включается привод вращения роликов, заготовка прокатывается, производится гибка металла, и на выходе получается деталь с заданным радиусом изгибаR ! Осталось дело за малым – правильно, быстро и точно научиться рассчитывать размерH . Этим и займемся.

Исходные данные:

1. Диаметр подвижного верхнего ролика (валка) /справочно/ d

в мм записываем

в ячейку D3: 120

2. Диаметр опорных с приводом вращения крайних роликов (валков) D

в мм пишем

в ячейку D4: 150

3. Расстояние между осями опорных крайних роликов (валков) A

в мм вводим

в ячейку D5: 500

4. Высоту сечения детали h

в мм заносим

в ячейку D6: 36

5. Внутренний радиус изгиба детали по чертежу R

в мм заносим

в ячейку D7: 600

Расчеты и действия:

6. Вычисляем расчетную вертикальную подачу верхнего ролика (валка) Hрасч

в ммбез учета пружинения в ячейке D9: =D4/2+D6+D7- ((D4/2+D6+D7)^2- (D5/2)^2)^(½) =45,4

Hрасч=D/2+h+R— ((D/2+h+R)^2- (A/2)^2)^(½)

7. Настраиваем вальцы на этот размер Hрасч

и делаем первый прогон заготовки. Измеряем или высчитываем по хорде и высоте сегмента получившийся в результате внутренний радиус, который обозначимR и записываем полученное значение в мм

в ячейку D10: 655

8. Вычисляем какой должна была бы быть расчетная теоретическая вертикальная подача верхнего ролика (валка) H0расч

в мм для изготовления детали с радиусомR без учета пружинения

в ячейке D11: =D4/2+D6+D10- ((D4/2+D6+D10)^2- (D5/2)^2)^(½) =41,9

H0расч=D/2+h+R0— ((D/2+h+R0)^2- (A/2)^2)^(½)9. Но деталь с внутренним радиусом изгибаRполучилась при опущенном верхнем валке на размерHрасч, а неH0расч!!! Считаем поправку на обратное пружинениеx в мм

в ячейке D12: =D9-D11 =3,5

x=Hрасч —H0расч10. Так как радиусы R

иR имеют близкие размеры, то можно с достаточной степенью точности принять эту же величину поправкиx для определения окончательного фактического расстоянияH , на которое необходимо подать вниз верхний ролик (валок) для получения на вальцованной детали внутреннего радиусаR .

Вычисляем окончательную расчетную вертикальную подачу верхнего ролика (валка) H

в мм c учетом пружинения

в ячейке D13: =D9+D12 =48,9

H=Hрасч+xЗадача решена! Первая деталь из партии изготовлена за 2 прохода! Найдено местоположение среднего ролика (валка).

Развальцовка и вальцовка

Прежде всего, следует понимать, что развальцовка труб не может называться вальцовкой, так как суть у этих технологических операций совершенно разная.

- Вальцовка, для выполнения которой используется специальный вальцеватель (станок, оснащенный рабочими валками), – это технологическая операция, в процессе которой осуществляется деформирование листового проката или металлической трубы в радиальном направлении. При помощи такой операции, в частности, из листового металла формируют изделия цилиндрической или конической формы, а также изготавливают из круглого трубопроката изделия с другой формой поперечного сечения.

- Инструмент для развальцовки не содержит в своей конструкции рабочих валков, а суть самой процедуры заключается в том, что пластической деформации подвергается только конец трубы, при этом его внутренний и наружный диаметры увеличиваются до требуемых параметров. Необходимость в выполнении такой операции чаще всего возникает в тех случаях, когда два отрезка трубы требуется надежно соединить между собой.

Разновидности развальцовки трубок

Чтобы получить надежное и герметичное соединение двух труб, используют различные методы – пайку, применение накидных муфт и других фитинговых элементов и т.д. В некоторых из таких случаев (в частности, при пайке и использовании накидных муфт) концы трубных изделий необходимо расширить. Для выполнения этой процедуры и требуется развальцовщик.

Многие домашние мастера под развальцовкой подразумевают и другие технологические операции, целью которых также является пластическая деформация отдельного участка трубного изделия. Сюда можно отнести, например, завальцовку и гибку.

- Завальцовка – процедура, подразумевающая не расширение, а сужение края трубы. При этом используется метод простого обжатия, для чего применяют обычные клещи или миниатюрные вальцы. Необходимость в выполнении такой операции возникает в тех случаях, когда на конце трубы надо нарезать резьбу, используя для этого ручной инструмент.

- Гибка – технологическая операция, для выполнения которой используются специальные устройства с рабочими вальцами и которую часто также называют развальцовкой, хотя это в корне неправильно. Целью гибки, которой могут подвергаться как мягкие медные трубки, так и трубопрокат из стали и других металлов, является не расширение, а изгиб отдельной части изделия под требуемым углом.

Развальцовка трубок в процессе установки кондиционера

Виды развальцовщиков

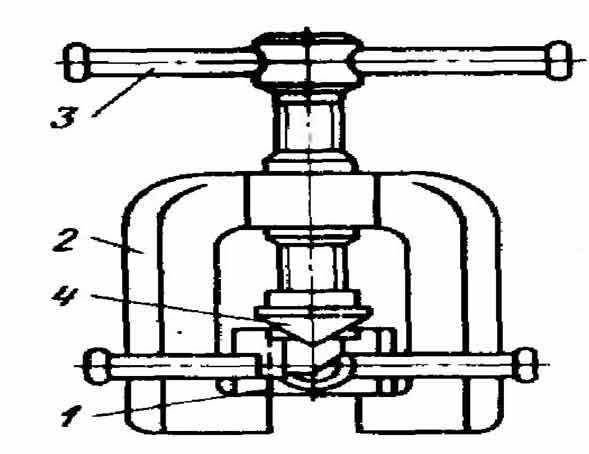

Конусный развальцовщик — труборасширитель, действующий прямым давлением конусной втулки на трубу. Он очень удобный в применении и им достаточно удобно пользоваться непосредственно на объекте. В чемоданчике монтера или сантехника он не займет много места. Вес инструмента не более 0,5-0,6 кг. На рисунке показана принципиальная схема развальцовщика, по которой можно понять, как в нужном направлении деформировать медную трубку небольшого диаметра.

Схема стандартного инструмента для развальцовки медных труб.

1 — колодка для зажима трубы;

2 — скоба с направляющей;

3 — винтовой прижим;

4 — конусный пуансон (сменный).

Такое приспособление для развальцовки стандартных медных водопроводных трубок может работать с диаметрами до 10 мм. Инструмент применяется при сборке систем кондиционирования, отопления, отвода конденсата и подачи воды.

При больших диаметрах потребуется определенное усилие, возрастающее практически в геометрической прогрессии, что может привести к повреждению стенки трубки, особенно при ее неравномерной толщине. Особенность медной водопроводной трубы — некоторые неточности в диаметре и толщине стенки по контуру.

При сильном давлении могут возникнуть непредвиденные сложности в виде трещин, заусениц и бугорков на вальцованной поверхности, что является явным браком и такие трубы использовать нельзя — возможна потеря герметизации сразу же после запуска жидкости в систему или спустя некоторое время после начала эксплуатации. Требования к состоянию развальцованной поверхности регулируются ГОСТ 28941.12-91 или ТУ, созданными на его базе.

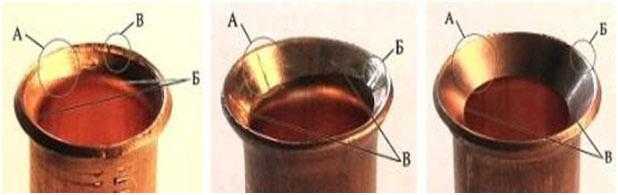

Дефекты вальцованных поверхностей:

- А — сколы;

- Б — трещины;

- В — неровные кромки.

Инструменты для теплообменников. Вчера и сегодня

История вальцовки началась с инструментов ударного действия. Трубы первых паровых котлов и конденсаторов герметизировались в трубных решетках шаровыми оправками и тяжелыми молотками. Развальцовка выполнялась за несколько проходов с увеличением диаметра шара оправки с каждым проходом. Затем стал применяться дорн – длинный стержень с равномерно распределенными по его протяженности приливами цилиндрической формы. Диаметр приливов увеличивался линейно от цилиндра к цилиндру. Дорн протягивался через трубу теплообменного аппарата, осуществляя развальцовку трубы в решетке. Позднее стали появляться первые представители кулачковых и цанговых инструментов. В них вальцующие элементы – разрезные кулачки – протягивались гидравлическим давлением по конической направляющей, деформируя трубу в радиальном направлении. Основным недостатком этого способа являлось неизбежное появление трения скольжения в месте контакта кулачка с трубой, и как следствие возникновение локальных повреждений.

Прорывом в технологии вальцевания стало применение вращательного движения, появились самозатягивающиеся вальцовки.

В них вместо разрезных кулачков применили ролики или вальцы, которые катились в обойме-корпусе по конической направляющей-веретену, набегая на ее больший диаметр. Таким образом, у вставленной в трубу вальцовки приводился во вращение хвостовик, ролики, набегая на веретено, выходили из обоймы, упирались в трубу, катились по ней, одновременно осуществляя ее радиальную деформацию. Соединение получалось равномерно деформированным, герметичным и надежным.

В настоящее время в связи с ростом технологических требований, предъявляемых к теплообменному оборудованию (давление, температура, расход среды, межремонтный ресурс) в конструкции ТА стали применяются трубные решетки увеличенной толщины, двойные трубные решетки, в профиль отверстия для труб вносятся элементы, увеличивающие эффективность соединения — канавки, увеличиваются диаметры отверстий в трубных решетках. Усложняются требования к приводу вальцовок в части регулировки вращательного момента, массогабаритных характеристик.

Зачастую производство нуждается не в единичных инструментах, требуется оснащение комплексом инструментов и приспособлений:

- для подготовки процесса вальцевания (раскатники и канавочники с приводом, машины для удаления оребрения на концах труб);

- для проведения процесса вальцевания (вальцовки с пневматическими или электрическими вальцовочными машинами);

- для поствальцовочной технологической обработки (устройства для отрезки выступающих концов, инструмент для торцовки, труборез для стальных труб);

- для ремонта вальцовочных соединений (инструмент для удаления труб из трубных решеток, машины для обработки и высверливания труб).

Для удовлетворения растущих требований к инструментам разрабатываются новые типы вальцовок, такие как:

- тип СР — для закрепления труб в толстых трубных решетках;

- тип РА – для закрепления труб в решетках, расположенных в закрытых камерах с ограниченным доступом;

- тип РТ – с регулируемой глубиной вальцевания.

И это далеко не полный перечень. Так, при изготовлении теплообменного оборудования одним из отечественных производителей используется вальцовка конструкции НИТЛ 5к-205-210, позволяющая вальцевать трубы диаметром чуть более 216 мм! Диаметр одного ролика – 58 мм, вес инструмента – 26 кг. Аналогов этому изделию в России нет.

Каждый, кто хоть раз работал тем или иным обрабатывающим инструментом, будь то обычное сверло для стойки сверлильной или высокотехнологичная вальцовка, знает какую важную роль играют показатели надежности и удобства его использования. Если при этом инструмент конструктивно прост и ремонтопригоден, то он автоматически приобретает статус незаменимого.

Даже при изготовлении условно одно-двухкомпонентных инструментов (сверло, резец и пр.) придание им вышеуказанных качеств вызывает трудности, всем знаком грубый термин «китайский инструмент», характеризующий низкую культуру производства.

При рассмотрении многокомпонентного специального инструмента (вальцовка труб, раскатник, канавочник, торцеватель для труб и пр.) соблюдение высоких показателей ресурса эксплуатации, ремонтопригодности и эргономичности предъявляет жесткие требования к технологии изготовления, что не под силу многим производителям. Именно поэтому в мире не более десятка производств, которым под силу решение такого комплекса инженерно-технологических задач.

Отрадно осознавать, что в сфере технологий изготовления инструмента для производства и ремонта теплообменного оборудования Россия занимает одну из лидирующих позиций.