Введение

О ручном УЗ контроле

На сегодняшний день ультразвуковой (УЗ) неразрушающий контроль, наряду с другими методами НК, получил широкое распространение в техногенной практике человека. Сочетание ряда характерных для УЗ НК свойств делает этот вид контроля во многих случаях практически незаменимым.

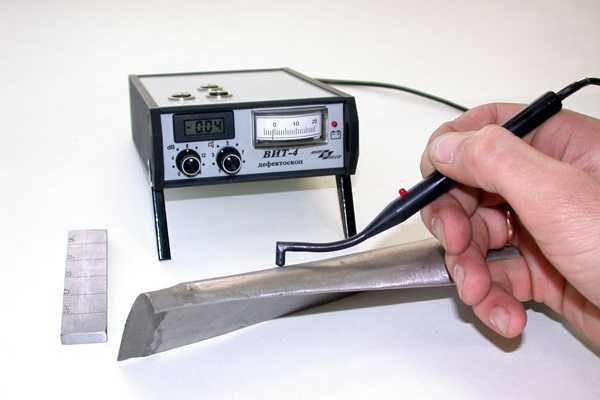

В настоящее время более 50% объема работ по обследованию промышленных конструкций выполняется с использованием ультразвуковых средств и методов, при этом преобладающим является ручной контроль. Одними из наиболее распространенных в настоящее время приборов (в отрасли НК) являются ручные УЗ дефектоскопы общего назначения. Популярность УЗ дефектоскопов обусловлена широким классом задач, которые возможно решать с их помощью и большим количеством объектов контроля, которые требуется подвергать процедурам УЗ НК. Как известно, спрос рождает предложение и, соответственно потребностям на данные приборы, имеется большое предложение от различных производителей малогабаритных УЗ дефектоскопов, как российских, таки зарубежных .

Как выбрать прибор?

У потребителей, которые захотят приобрести подобный прибор, закружится голова от выбора из нескольких десятков типов дефектоскопов, которые предлагаются на мировом рынке. Как выбрать тот вариант, который наилучшим образом будет работать и при этом не будет безумно дорогим? Чтобы ответить на данный вопрос, требуется провести целое научное исследование — изучить все технические характеристики различных приборов, сравнить их между собой, выбрать главные параметры и решить — сколько за это следует заплатить. Не случайно в специальной литературе появились аналитические статьи, посвященные этой теме .

Мы так не считаем. Притом что все сказанное выше верно, каждый прибор имеет существенные отличия, которые могут значительно облегчить работу с ним или обеспечить решение специфической задачи. Вычленить эти отличия весьма трудно, ориентируясь только на формальный перечень технических характеристик. Гораздо легче провезти анализ приборов, если непосредственно их разработчики расскажут об особенностях своих творений, а потребителю останется решить какие отличительные особенности для него важнее.

Данная статья является реализацией подобного подхода применительно к группе дефектоскопов, выпускаемых нашей компанией «Акустические Контрольные Системы» (АКС), входящей в Ассоциацию «СПЕКТР-ГРУПП».

Алгоритм УЗК

Метод применяется в промышленности уже почти столетие, и используется для исследования качества сварных швов, паяных, сварных и клееных соединений в разнородных металлических и других образцах. Такая долгосрочная популярность ультразвукового контроля деталей объясняется точным определением разноплановых микродефектов и отклонений.

Основная область использования акустической дефектоскопии — проверка качества сварки. Для понимания алгоритма УЗК рассмотрим теневую методику, подробно описанную в документации ГОСТ Р 55724-2013.

- Испытываемый шов и соседние области (до 70 мм в каждую сторону) качественно очищаются от мелких загрязнений.

- Для увеличения четкости показателей данных участок смазывается глицериновым средством, солидолом или специальными техническими смазочными составами.

- Прибор УЗК настраивается и калибруется с учетом норм конкретной области.

- Устанавливаются излучающее и принимающее устройства для ручного ультразвукового контроля.

- В искателе сканируется шов, перемещение прибора по длине происходит зигзагообразно. Отражение на мониторе сигнала с максимальной амплитудой показывает нарушение целостности.

- Проверяется достоверность присутствия повреждения и при ее установлении данные об изъяне заносятся в регистрационную таблицу, где указываются:

- Неровные, растрескавшиеся или недостаточно хорошо сваренные места;

- Наличие расслоений или присутствие пор в наплавленном металле;

- Несплавленные участки, свищи;

- Коррозионные изменения, окисление или провисание;

- Недочеты структуры и характеристик геометрии.

- По требованиям ГОСТ после определенного количества подходов исследования, информация о сканировании записывается в протокол и в отдельный журнал с указанием следующих показателей:

- ТУ выполнения исследования;

- Длина исследуемого шовного соединения;

- Название и тип примененного оборудования;

- Название и индекс типа соединения;

- Число колебаний за единицу времени (указывается в Hz, герцах).

При выполнении ультразвукового контроля, определение нарушений очень точное, и методика востребована не только в промышленности, но и для частного исследования при строительстве или ремонте объектов жилого или коммерческого назначения.

Особенности выбора метода неразрушающего контроля

Выбор оптимального метода неразрушающего контроля зависит от следующих факторов:

1. От физических свойств контролируемого металла

2. От толщины сварного соединения

3. От типа сварного соединения и его толщины

4. От состояния поверхности соединения

5. От особенностей изготовления сварной конструкции

6. От технико-экономических показателей метода контроля и других факторов.

Характерной особенностью большинства методов неразрушающего контроля является,

то, что выявление дефектов происходит лишь косвенным путём, в результате анализа

определённых физических свойств сварного соединения, которые не влияют на работоспособность

изделия.

Например, при радиационной дефектоскопии дефекты типа «нарушения сплошности»

определяют по интенсивности ионизирующего излучения, проходящего через шов.

Результаты подобных методов контроля зачастую сложно расшифровать, поэтому в

их проведении должен быть задействован квалифицированный персонал.

Поскольку среди существующих методов контроля нет универсального, который гарантировал

бы выявление всех дефектов, то важно, в первую очередь, обнаружить недопустимые

дефекты. У каждого из методов есть свои преимущества и недостатки. В большинстве

случаев используют несколько методов

Такой подход позволяет обнаружить дефект

с большой долей вероятности. Далее рассмотрим каждый из методов контроля в отдельности

В большинстве

случаев используют несколько методов. Такой подход позволяет обнаружить дефект

с большой долей вероятности. Далее рассмотрим каждый из методов контроля в отдельности.

Isonic 2010 (Sonotron NDT)

Израильская компания Sonotron NDT с 1993 года разрабатывает ультразвуковые приборы для неразрушающего контроля. Isonic 2010 является одной из флагманских моделей универсального типа. Универсальность достигается благодаря сочетанию технологии фазированных решеток и независимого канала для подключения обычных УЗ ПЭП.

Особенности модели

Прибор служит для обнаружения трещин, пор, нарушений сплошности и других дефектов в литых изделиях из пластика, металла, композитных материалов. В отличие от большинства приборов УЗ контроля, модель позволяет визуализировать процесс и точно измерить размеры и расположение отклонений.

Главная фишка этого устройства – использование датчиков с 32 каналами генератора-приемника, что обеспечивает высокую точность обнаружения дефектов, а также послойный контроль с использование фильтра отсечки по глубине. Технология Tru-To-Geometry-Imaging позволяет наблюдать реальное распространение УЗ в исследуемом объекте, а отраженные сигналы отображаются на дисплее в соответствии с фактическим нахождением лучей.

Прибор подходит для ручного и механизированного контроля любых конструкций. Обеспечивает полную запись А-скана независимо от того, в какой точке детали происходит контроль. С помощью Isonic 2010 можно определить геометрию сварного шва, оценить глубину залегания, ширину и протяженность дефектов.

Оборудован сенсорным 6,5” дисплеем с разрешением 650×480 пикселей. Поставляется в алюминиевом ударопрочном корпусе. Выполнен в соответствии со стандартом IP65. Максимальное время автономной работы от аккумулятора 14 часов.

| Число каналов | 1 или 2 |

| Рабочие частоты, МГц | 0,2-25 |

| Регулировка усиления, дБ | 0-100 с шагом 0,5 |

| Тип импульса | биполярный прямоугольный |

| Амплитуда импульса | 50-300В при нагрузке 50 Ом |

| Режимы сканирования и визуализации | Линейный B-Скан, секторное сканирование (S-Скан), тандем B-Скан,3D, TOFD, B-Скан профиля толщины, поперечного сечения, CB-Скан объекта контроля в плоскости |

| Размер экрана, дюймы | 6,5 |

| Размеры, мм | 265×156×130 |

| Масса, кг | 3,43 |

*полный перечень смотрите на официальном сайте.

В ролике ниже вы увидите пример работы с прибором:

Преимущества и недостатки

Достоинства:

- низкая трудоемкость исследований, контролирует соединения один человек в течение нескольких минут;

- безопасность проведения контроля, только радиационная диагностика предполагает влияние вредных факторов;

- разнообразие контролирующих приборов, для основных методов дефектоскопии выпускают мобильные дефектоскопы;

- разнообразие контролируемых объектов: проверяют плоские, объемные детали, трубы;

- контроль швов, произведенных любым видом сварочного аппарата.

Недостатки:

- у каждого из методов существуют определенные ограничения по применению, ввиду выявляемых изъянов;

- необходимость использования специальных реагентов, расходных материалов;

- приходится специально подготавливать исследуемые поверхности;

- контролируемые фрагменты после диагностики необходимо дополнительно обрабатывать антикоррозионными средствами, при снятии окалины, оксидной пленки защитные свойства металла ухудшаются.

Выбор метода

Учитывают основные параметры исследуемых швов:

- физические характеристики;

- толщину и габариты заготовок;

- состояние поверхности: для ультразвука необходима зачистка с контактной смазкой, для магнитно-резонансного метода – проводят осадку шва (снимают поверхностные напряжения), для капиллярного исследования требуется идеально ровная и очищенная поверхность.

При выборе метода дефектоскопии необходимо учитывать:

- размеры допустимых дефектов, по техническим условиям подбирают чувствительность приборов;

- условия проведения исследований.

Если важно выявить объемные дефекты, пустоты – надежнее провести радиационный контроль. Трещины и непровары определяют ультразвуком, магнитным полем

Дефекты, выходящие на поверхность, выявляют капиллярным методом.

Проверка сварных швов ультразвуком

Технология проверки регламентирована ГОСТ Р 55724-2013. Операторам-контролерам выдают удостоверения. Перед проверкой им проводят инструктаж по ТБ. Проверять приходится соединения, расположенные в труднодоступных местах. Прибор обязательно заземляется. Оценка результатов проводится по нескольким критериям. В журнал ультразвукового контроля качества заносятся следующие данные:

- протяженность контролируемого сварного шва;

- описание дефекта (ширина, высота, форма);

- диапазон пропускаемой волны.

Для диагностики проводится зачистка исследуемой области (валик плюс область термовлияния). Для лучшей проходимости ультразвука на поверхности создают маслянистую пленку. Прибор настраивают по стандарту. Поиск отраженного или пропускаемого сигнала проходит на максимальной амплитуде

В зависимости от важности соединения контроль проводится за один или два прохода

Порядок проведения УЗК

Существует определенный стандарт, согласно которого должен проводится ультразвуковой контроль сварных соединений трубопроводов или других металлоконструкций. Порядок выполнения контрольных операций следующий:

- тщательное очищение стыковых соединений от ржавчины, лакокрасочных покрытий не менее чем на 50-70 мм с обеих сторон шва;

- поверхность стыка и металла возле него обрабатывается машинным, турбинным, трансформаторным маслом, глицерином или солидолом. Такая обработка необходима для получения более точных результатов проверки;

- проверочный прибор настраивается в соответствии характерных конкретному типу УЗК параметров. При толщине исследуемого материала до 2 см применяются стандартные настройки, АРД-диаграммы настраиваются если толщина превышает 2 см. Для проверки качества используются DGS или AVG-диаграммы;

- зигзагообразными движениями вдоль сварочного шва перемещается излучатель прибора, поворачиваясь на 10-15 вокруг собственной оси;

- искатель перемещается по материалу до того момента, пока не появится устойчивый, максимально четкий сигнал. После этого устройство разворачивается и осуществляется поиск сигнала наивысшей амплитуды.

Часто колебания отражения волн воспринимают за дефекты, поэтому этот момент необходимо тщательно проверить. Если действительно имеет место повреждение, то оно фиксируется с обозначением места локализации.

Проверка сварных швов ультразвуком должна осуществляться согласно установленных ГОСТом требований. Если с точностью определить характер дефекта с помощью УКЗ не получается, то в таких случаях проводят более детальные проверки с применением гамма-дефектоскопии или рентгенодефектоскопии.

Преимущества ультразвукового метода контроля

- Доступная стоимость. УЗК обходится значительно дешевле, чем ряд других методов дефектоскопии;

- Безопасность. Ультразвуковое излучение не оказывает негативного влияния на оператора, проводящего исследование;

- Мобильность. Портативные аппараты для дефектоскопии позволяют проводить проверку на выезде. Это существенно расширяет сферы использования УЗК;

- Высокая точность. Высокая скорость и точность УЗК даёт возможность получать объективные данные о состоянии и о качестве листового металла без значительных погрешностей. Проверенные листы могут использоваться для создания прочных и неразрушающихся в течение долгого времени конструкций;

- Неразрушающее воздействие. Изделия сохраняются в своём первозданном виде, что позволяет избежать дополнительных финансовых затрат.

Параметры оценки результатов

Качество оценки сварных соединений зависит от чувствительности прибора и его настроек. С помощью измерительного оборудования определяют количество дефектов. Эхо метод даёт возможность обнаружить изломы, расположенные близко друг к другу. Для этого анализируются следующие критерии:

- амплитуда ультразвукового колебания

- длина волны

- размер искажения

- форма дефекта.

Протяжённость волны определяет ширину изъяна. Его можно вычислить посредством перемещения прибора вдоль сварного шва. Высоту раскола прибор рассчитывает путём замера временного интервала между направленной волной и её поглощённым отражением. Форму дефекта определяют посредством визуальной формы зафиксированного отражённого сигнала.

Ультразвуковая дефектоскопия требует узкоспециализированных навыков. Точность исследований напрямую зависит от опыта и навыков специалиста.

Виды ультразвукового контроля

В современной строительной индустрии используют несколько видов УЗК сварных швов. Ознакомимся кратко с каждым типом изучения состояния сварочных работ.

- Методика эхо-импульсной диагностики. Для измерений берут УЗ дефектоскоп, состоящий из одного аппарата. Прибор настроен таким образом, чтобы излучать волны и принимать их. Если аудио сигнал прошёл сквозь сварочный рубец и не зафиксировался на датчике приёма, значит, нарушения на нём отсутствуют. Если зафиксировано отражение сигнала, это обозначает, что внутри шва имеется изъян.

- Эхо-зеркальная дефектоскопия. Метод похож на предыдущий, однако для получения результата используются два устройства: излучатель и приёмник. Оборудование устанавливается под углом относительно оси соединения. Датчик посылает сигнал, а приёмник ловит отражение колебаний, обрабатывает данные и визуализирует их. Идеальный вариант для регистрации вертикальных трещин внутри соединительного рубца.

- Зеркально-теневой метод ультразвукового неразрушающего контроля. Сочетание лучших приёмов теневого и зеркального исследования. Для получения информации о состоянии сварочного соединения, устанавливается комплект датчиков для излучения и приёма волн, отражённых от поверхности шва. Если на пути сигнала нарушений нет, то приёмник фиксирует чистую волну. В случае, когда прибор показывает глухую зону, внутри рубца имеется брак.

- Методика теневой диагностики. Излучатель и преобразователь устанавливают напротив друг друга по разные стороны строго перпендикулярно оси проверяемого элемента. Излучатель отправляет волновой поток, а преобразователь принимает, обрабатывает и визуализирует сигнал. Наличие глухих зон говорит о том, что внутри шва сформирована инородная среда, а значит, имеет место брак.

- Дельта метод. Способ проверки состояния сварки основан на направленном воздействии акустическими волнами. Однако тут много подводных камней. Точность показателей относительно размера и формы трещин или инородных тел зависит от количества полученных обратно волн. Они же имеют свойство отклоняться от траектории. Тут требуется деликатная настройка приёмника. Также имеют место ограничения размеров исследуемой области.

Несмотря на обилие способов УЗ диагностики, специалисты отдают предпочтение эхо-импульсной и теневой методикам. Они являются наиболее точными и отлично подходят для сложных соединений трубопровода.

Вихретоковый контроль

Основой для вихретокового метода НК служит взаимодействие электромагнитных полей — внешнего и поля вихревых токов, создаваемых в объекте контроля. Вихревые потоки заметил физик из Франции Араго в 1824 году. Ученый отметил, что находящийся под магнитной стрелкой медный диск вращается за счет вихревых токов.

С помощью вихретокового метода можно не только выявить дефекты и оценить свойства объектов контроля. Вихретоковый контроль широко применяется и при производстве деталей, и при их ремонте. Высокоточное современное оборудование — это возможность для обработки и хранения большого объема данных о результатах контроля. Системы сканирования автоматизированы, что увеличивает точность визуализации объекта контроля во много раз.

В каких областях используют вихретоковый контроль? Список широк:

- Вихретоковым методом исследуют сварные и резьбовые соединения, детали разнообразных форм и размеров для оборудования. Кроме того, это метод контроля корпусного оборудования, гибов трубопроводов, лопаток паровых турбин. С помощью вихретокового метода также проверяют поверхность осевого канала роторов турбин.

- Вихретоковый контроль нужен, чтобы измерять толщину защитных покрытий, тонких труб и тонкого листового проката. Помимо этого, с помощью вихретокового метода ищут коррозионные повреждения.

- Вихретоковый метод позволяет оценить состояние металла тепломеханического оборудования (как исходное, так и текущее). Метод применим и для оценки качества термообработки; с его помощью проводят сортировку объектов и определяют состав контролируемого вещества.

- Посредством вихревых токов измеряют глубину поверхностных трещин, обнаруженных на электропроводящих материалах.

Все методы и приборы неразрушающего контроля служат одной цели — выявить даже незначительные повреждения, в том числе грибок, коррозию, расслоение. Востребованность НК объясняется просто: его методы сочетают в себе множество достоинств и соответствуют строгим требованиям промышленной безопасности.

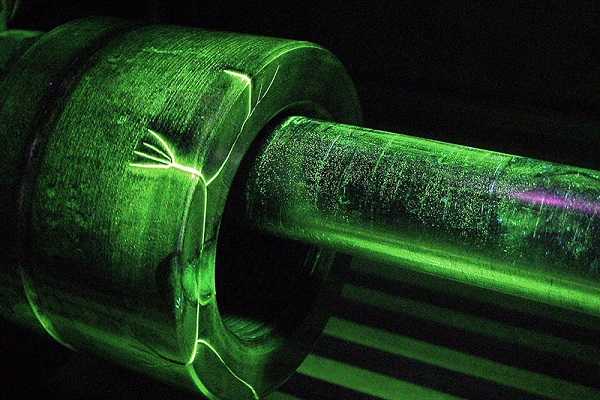

Капиллярные методики контроля сварных соединений: о сути

Этот контроль качества сварных соединений трубопроводов предполагает использование контрастных жидкостей, которые просачиваются внутрь металла через мельчайшие повреждения, если они обнаружены на поверхности. Так называемые пенетранты используются чаще всего.

Когда такие вещества используются, дефекты просто окрашиваются в определённый цвет.

Пенетранты могут состоять из разных основ:

- Трансформаторное масло.

- Бензол.

- Скипидар.

- Керосин.

Кроме того, и сами составы делятся на несколько разновидностей.

- С красителями, которые наблюдаются при дневном цвете. Чаще всего используется ярко-красный оттенок.

- С люминесцирующими компонентами. Недостатки проявляются, если использовать ультрафиолетовые лучи.

Видео

Установка АУЗК кольцевых сварных соединений (модель «УМКа»)

Проверка сварного соединения трубопровода с помощью керосина считается одним из наиболее простых способов

Важно – наличие высоких свойств по проникновению у состава. У таких испытаний имеется свой отдельный порядок

Водную смесь с каолином или мелом наносят на соединительные участки. После чего всё подсушивают, пока не образуется плёнка белого цвета.

Керосин должен обильно смочить обратную сторону шва, на протяжении минимум получаса. Даже если есть только микроскопические трещины – керосин пройдёт сквозь поверхность. После чего он становится заметным с обратной стороны. Визуально дефекты выделить не составит труда.

Устройство

Основным элементом устройства, который испускает звуковые волны, является генератор импульсов. Образуемые им сигналы передаются на следующий элемент, которым выступает преобразователь. Он повернут непосредственно к образцу исследуемого металла, чтобы отраженный сигнал мог попасть точно на его поверхность. После возвращения волны она попадает на поверхность преобразователя, который отправляет сигнал на следующий компонент – усилитель. Он необходим для того, чтобы получаемый относительно слабый импульс был усилен для нормального восприятия электронно-лучевой трубкой. При помощи генератора развертки электронно-лучевая трубка выводит изображение полученного анализа.

Принцип работы

Ультразвуковой дефектоскоп сварных швов имеет следующий принцип работы. Когда волна генерируется при помощи соответствующего элемента устройства, она моментально начинает распространяться в воздушном пространстве. Но в то время, когда она сталкивается со средой, плотность которой отличается от той, в которой она проходила до этого, то часть волн возвращается. При одной плотности шва это должно происходить на момент вхождения ее в шов и на момент выхода, то есть график должен быть ровным. Но если внутри есть неровности и воздушные прослойки, что говорит о наличии дефекта, то волна будет приходить назад неравномерно. Преобразователь помогает определить данную особенность, а усилитель обеспечивает показания сигнала так, чтобы человек смог локализовать найденный дефект.

Технические характеристики

На примере такой модели как дефектоскоп контроля сварных швов УД1 можно рассмотреть основные технические характеристики данных устройств:

| Параметр | Значение |

| Диапазон возможных размеров глубины стали, мм | 6000 |

| Регулируемый диапазон усиления | 115 дБ |

| Регулировка чувствительности |

до 70 дБ, кривая строится по 16 основным точкам, которые вводятся вручную или по специальным контрольным отражателям |

| Контролируемая зона | Ширина и начало измерений в используемой развертке |

| Импульс зондирования |

Переменный с возможностью настройки, амплитуда импульса достигает до 350 В, максимальная измеряемая длительность составляет от 12,5 до 500 нс, |

| Память | Запоминание настроек с А-сканом (Б-сканом, С-сканом), ее размер ограничен только вместительностью SD-карты. |

| Интерфейс | Блютуз, SD-card |

| Диапазон рабочих температур | От -20 да +50 градусов Цельсия |

Модели и отличительные особенности

Каждый ультразвуковой дефектоскоп для контроля сварных швов обладает собственными параметрами, которые обеспечивают ему свою сферу применения. Среди основных распространенных моделей можно выделить:

УД4 12Т используется для анализа однородности металла, пластика и прочих твердых материалов. Применяется в машиностроении, в строительстве, металлургической промышленности, а также при ремонте транспортных средств.

Ультразвуковой дефектоскоп УД4 12Т

УСД 50 – универсальная модель, которая обладает цветным дисплеем, что построен по технологии TFT. Экран большого размера, поддерживающий разрешение 640х480 точек. Вес устройства около 2 кг, работа прибора идет от аккумуляторов. Это отличный выбор для профессионалов.

Ультразвуковой дефектоскоп УСД 50

УСД 60 – универсальная модель, которая обладает TFT дисплеем, размером 135х100 мм. Сигналы выводятся в виде каналов А, В и С. Может записывать большие объемы данных. Есть функция автоматического формирования отчетов с последующим выводом на печать. Устройство отличается высокой точностью и тонкой коррекцией. Есть поддержка подключения многоканальных систем сканирования.

Ультразвуковой дефектоскоп УСД 60

- УД 25 П45 – не имеет функции сохранения данных, а также не подключается к ПК. Используется для поиска дефектов и измерения толщины деталей.

- ФОКУС РХ – применяется как один из компонентов автоматических систем контроля. Работает на собственном программном обеспечении ФОКУС ПК. Обладает хорошими характеристиками в параметрах сигнал-шум и скорости контроля.

Производители

Среди производителей на современном рынке выделяются такие компании как:

- Novotest;

- АКС;

- Helling;

- Orient;

- Пульсар.

Процедура проведения дефектоскопии

- Удаляется краска и ржавчина со сварочных швов и на расстоянии 50 – 70 мм с двух сторон.

- Для получения более точного результата УЗД требуется хорошее прохождение ультразвуковых колебаний. Поэтому поверхность металла около шва и сам шов обрабатываются трансформаторным, турбинным, машинным маслом или солидолом, глицерином.

- Прибор предварительно настраивается по определенному стандарту, который рассчитан на решения конкретной задачи УЗД. Контроль:

- толщины до 20 мм – стандартные настройки (зарубки);

- свыше 20 мм – настраиваются АРД-диаграммы;

- качества соединения – настраиваются AVG или DGS-диаграммы.

- Искатель перемещают зигзагообразно вдоль шва и при этом стараются повернуть вокруг оси на 10-150.

- При появлении устойчивого сигнала на экране прибора в зоне проведения УЗК, искатель максимально разворачивают. Необходимо проводить поиск до появления на экране сигнала с максимальной амплитудой.

- Следует уточнить: не вызвано ли наличие подобного колебания отражением волны от швов, что часто бывает при УЗД.

- Если нет, то фиксируется дефект и записываются координаты.

- Контроль сварных швов проводится согласно ГОСТу за один или два прохода.

- Тавровые швы (швы под 90 0) проверяются эхо-методом.

- Все результаты проверки дефектоскопист заносит в таблицу данных, по которой можно будет легко повторно обнаружить дефект и устранить его.

Иногда для определения более точного характера дефекта характеристики от УЗД не хватает и требуется применить более развернутые исследования, воспользовавшись рентгенодефектоскопией или гамма-дефектоскопией.

Капиллярный контроль

Считается наиболее чувствительным методом неразрушающего контроля. Капиллярные методы основаны на том, что специальные жидкости проникают в поверхностные и сквозные дефекты. В процессе индикаторные жидкости оставляют следы — их регистрируют визуально или при помощи преобразователя. Капиллярные методы помогают определить, где расположен дефект, какова его протяженность и ориентация на поверхности. Для проведения капиллярного контроля создан ГОСТ 18442-80.

Если дефект настолько мал, что его невозможно обнаружить при ВИК, то применяется капиллярная дефектоскопия. К такому методу прибегают при работе с объектами всех размеров и форм. Что касается материалов, использованных для изготовления объектов, то к ним относятся металлы и сплавы (цветные и черные), а также неферромагнитные материалы (стекло, пластмасса и пр.). О контроле выполненных из ферромагнитных материалов объектов надо сказать отдельно. Капиллярная дефектоскопия помогает справиться с задачей, если по какой-либо причине использовать магнитопорошковый метод нельзя.

Виды и методы

Действующие стандарты лаконично определяют НК, как контроль, который не разрушает. В соответствии с ГОСТ 56542-2015 и в зависимости от лежащих в его основе физических процессов, он подразделяется на несколько видов:

- Магнитный, применяющийся в дефектоскопии ферромагнитных материалов для фиксации магнитных полей и свойств контролируемого объекта

- Визуально-измерительный (оптический) – наиболее востребован для контроля и обнаружения мельчайших повреждений в прозрачных изделиях и материалах

- Электрический – фиксирует электрополя и характеристики, образующиеся в контролируемом объекте под влиянием внешнего воздействия

- Вихретоковый (электромагнитный) – применяется в дефектоскопии электропроводящих материалов, посредством исследования неоднородностей поверхностного вихревого поля объекта

- Тепловой – подразумевает мониторинг тепловых полей, контрастов и потоков любых материалов для выявления неисправностей и дефектов

- Радиоволновой – применяется в контроле диэлектриков (керамика, стекловолокно), полупроводниковых и тонкостенных материалов

- Ультразвуковой (акустический) – применим ко всем материалам, беспрепятственно проводящим звуковые волны в целях решения проблем контроля и диагностики

- Радиационный (радиографический) – построен на взаимодействии ионизирующего излучения с контролируемым объектом из любых материалов и любых габаритов

- Капиллярный (проникающими веществами) – применяется для обнаружения течей и микроповреждений посредством наполнения индикаторным веществом внутренних полостей, контролируемого объекта

- Вибрационный — необходим для поиска дефектов в машинах и механизмах. Диагностирует неисправности путем оценки колебаний в основных узлах

Каждый вид НК реализуется с помощью методов неразрушающего контроля (МНК), которые классифицируются:

- По способу взаимодействия различных веществ и полей с объектом контроля (магнитный, капиллярный)

- По показателям первичной информации (намагниченность, газовый)

- По форме получения первичной информации (индукционный, люминесцентный)

УД2-70 (НПК «ЛУЧ»)

В 2014 году НПК «Луч» выпустил четвертое поколение УД2-70, что говорит о востребованности и постоянном совершенствовании этой модели. От прошлых разработок остался алюминиевый корпус, простота освоения и использования прибора.

Особенности модели

Прибор разработан для НК металлических, полимерных и композитных изделий на предмет отклонения в однородности структуры материала, нарушения его сплошности. Модель позволяет определить расположение дефекта, подходит для исследования готовой продукции и сварных швов.

Устройство легкое – всего 2,2 кг. При этом поставляется в прочном корпусе со степенью защиты IP64. В предыдущей версии были проблемы с долговечностью ручки, теперь они исправлены – надежность конструкции повышена.

В новой версии аккумулятор съемный и для его замены нужно открутить всего 4 винта. Время непрерывной работы составляет 14 часов. Есть подключение к сети. Изменили и клавиатуру, теперь она имеет более строгий вид.

При заказе оборудования есть возможность приобрести версию с АРД-диаграммами. Работа осуществляется с двумя независимыми стробами АСД. Встроенная память позволяет сохранять 400 настроек и изображений развертки типа А, а также 4000 значений глубиномера.

Помимо версии общего назначения, производитель предлагает версии «локомотивная», «вагонная», «метрополитен ТР-2» и «метрополитен ТР-3» с расширенной комплектацией для повышения эффективности проведения специфических работ.

| Рабочие частоты, МГц | 0,4; 1,25; 1,8; 2,5; 5; 10 |

| Глубина контроля по стали, мм | 1-7500 |

| Скорость УЗ колебаний, м/с | 100-15000 |

| Регулировка усиления, дБ | 0-100 с шагом 0,5 и 1 |

| Временная регулировка чувствительности, дБ | 0-80 |

| Функция отсечки | линейная до 100% высоты дисплея |

| Тип развертки | А, В |

| Точность измерения расстояний, мм | 0,1 |

| Размер экрана, мм | 111,4×83,5 |

| Рабочие температуры, °С | -10…+50 |

| Размеры, мм | 245×77×145 |

| Масса, кг | 2,2 |

*полный перечень смотрите на официальном сайте.

Посмотрите небольшой видеообзор этого ультразвукового дефектоскопа:

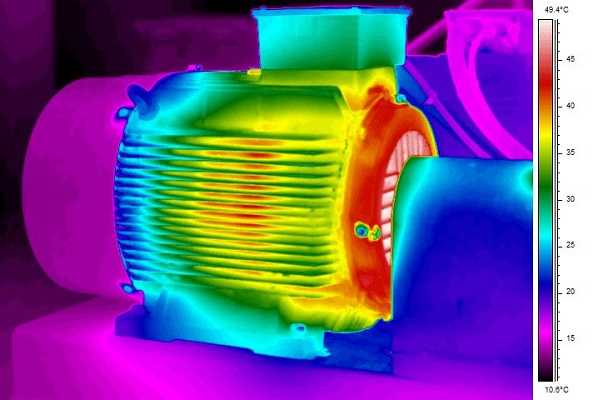

Тепловой контроль

В основе метода — фиксация и преобразование ИК-излучения в видимый спектр. Тепловой метод неразрушающего контроля используют во всех промышленных областях, в которых о состоянии объектов можно судить по неоднородности теплового поля.

Сегодня тепловой метод очень востребован в строительство, производстве и теплоэнергетике. После того, как был принят новый закон о регламентировании энергоаудита объектов, направленный на экономию ресурсов, интерес к тепловому контролю усилился. В настоящее время этот метод является базовым методом для оценки состояния объектов.

У теплового контроля масса плюсов — универсальность применения, оперативность, большая производительность. Кроме того, тепловой контроль можно осуществлять дистанционно. Есть несколько видов метода — контроль плотности тепловых потоков, контроль температуры, контроль теплопроводности и тепловизионный контроль.

Как проверяют проницаемость?

Когда сваривают ёмкости, трубопроводы и так далее, необходимостью становится именно оценка того, какой является герметичность. Такой контроль качества так же проводится с использованием различных методов и инструментов:

- Испытания по гидравлике и пневматике.

- Пузырьковым методом.

- Течеиспускание.

И так далее. Пневматические испытания – это когда внутрь трубопровода запускают воду или газ в больших количествах. Пенообразующий состав наносят на поверхность снаружи. Если появляются пенистые пузырьки – значит, герметичность была нарушена.

Видео

ERW-pipe welding machine for field application — Оборудование для сварки и неразрушающего контроля.

Проектирование системы автоматизации отопления

Оборудование и алгоритмы проекта автоматизации систем отопления выполняется по технологии разработчиков системы отопления.

Типовой состав проекта может быть следующим:

- Общие данные;

- Структурные схемы, при необходимости;

- Задание на программирование системы;

- Функциональные схемы автоматизации для каждой из подсистем – по ним будут собираться щиты автоматизации;

- Схемы связи контроллеров системы автоматизации;

- Схемы соединений со смежными системами автоматизации;

- Схемы внешних соединений для щитов автоматизации (фактически это таблица соединений);

- Принципиальные электрические схемы щитов автоматизации, двигателей насосов, управления клапанами;

- Принципиальные схемы питания щитов автоматизации;

- План расположения оборудования и проводок систем автоматизации;

- Кабельные журналы;

- Монтажные схемы;

- Спецификация оборудования и проводок.

Разрушающий контроль

Все виды контроля сварных швов делятся на неразрушающие и разрушающие. Перед началом исследований необходимо определиться, какие методы включает разрушающий контроль сварных соединений, и допустимо ли это в конкретном случае.

К разрушающим методам контроля сварных соединений относятся:

- механические испытания;

- химические;

- физические;

- металлографические.

Разрушающий контроль сварных соединений целесообразно проводить на контрольных образцах в качестве предварительной оценки состояния сварного соединения.

Металлографические исследования заключаются в засверливании поверхности и протравливании ее раствором, содержащим аммоний и хлорид меди. Просверливание производят сквозь сварной шов. Затем углубляются в основной металл. Потом место проверки осматривают невооруженным глазом или с помощью лупы.

При химическом анализе устанавливают соответствие состава металла и сварного шва на нем нормативным требованиям. В ГОСТ 122-75 указаны методы для отбора проб. Для механических исследований специально изготавливают образцы или вырезают их из сварного соединения, и проводят на них испытания.