Достоинства и недостатки стальных труб для газопроводов

С положительной стороны газопроводные трубы характеризуются следующими свойствами:

- Высокие прочностные показатели.

- Незначительные показатели линейного расширения.

- Возможность работы с рабочей средой, имеющей высокое давление.

- Надежное герметичное соединение при соблюдении правил стыковки и отсутствии дефектов. Иногда также используются пластиковые трубы для газа в частном доме, о чем стоит почитать дополнительно.

Среди недостатков газопроводных труб можно отметить:

- Появление конденсата вследствие высокой теплопроводности.

- Вероятность появления процесса коррозии.

- Несгибаемость.

- Трудоемкий монтаж методом сварки.

Трубы стальные электросварные — диаметры

К категории труб стальных электросварных большого диаметра (ТБД) относят трубы, диаметр которых начинается с 530 мм. Распространенное их название – магистральные, поскольку ТБД применяются при прокладке многокилометровых трасс, транспортирующих воду, нефть, газ.

Магистральные трубы стальные электросварные изготавливаются с применением электродуговой и контактной сварки. Основная классификация изделий производится по типу шва. Выпускаются электросварные трубы:

- Прямошовные: имеют один или два прямых стыка, параллельных оси, количество швов определяется в зависимости от ширины заготовки и требуемого диаметра. В том случае, если при сворачивании одного листа его размера достаточно для изготовления трубы, то выполняется один стык. Если же ширины заготовки недостаточно, то диаметр наращивается посредством вставки. Диаметр прямошовных моделей составляет диапазон от 428 до 1420 мм.

- Спиралешовные: имеют один шов, который формируется по спирали методом непрерывной сварки под слоем флюса, изготавливаются из листового проката (штрипсов), диаметры труб со спиралевидным швом ограничены величиной 820 мм.

Изделия также принято разделять на три категории по толщине стенки на тонко-, толстостенные и трубы с нормально толщиной стенки. Согласно требованиям ГОСТ толщина проката составляет диапазон от 7 до 45,8 мм. По овальности они бывают 1,2и 3 класса точности, общая допустима кривизна по всему размеру – не более 0,2% от общей длины.

В производстве труб большого диаметра используются определенные марки сталей, наиболее распространены магистральные трубы из 09Г2С, 17ГС, 17Г1СУ, 13-13Г1СУ, 20. Материал выбирается, исходя из требований физико-механических свойств изделий, с учетом ограничений по содержанию элементов в металле. ТБД выпускаются с мерной длиной и немерные от 4 до 12,5 метров, имеют фаску под углом 25-30 градусов.

Изготовление труб стальных электросварных большого диаметра регламентируется требованиями ГОСТ 10704, 10705 и 10706. Они изготавливаются из сталей:

- углеродистых спокойных и полуспокойных марок СТ3, СТ4;

- спокойных и полуспокойных ВСТ3, 10, 15, 20;

- нелегированных конструкционных S185, S195T, EN 10027 и подобных им.

Согласно Госстандартом возможно использование низколегированных сталей, углеродный эквивалент которых не превышает 0,48.

Производство труб стальных магистральных ведется с учетом рабочей среды, которая будет транспортироваться через трубопровод. Например, для изготовления элементов магистралей, по которым планируется транспортировать химически агрессивные продукты, используется прокат большой толщины. При этом внутренние стенки ТБД покрываются составом, который защищает металл от негативных воздействий транспортируемого вещества, а именно, предупреждает коррозийные процессы.

Изготавливаются магистральные трубы из стальных заготовок (листов, штрипсов) методом контактной и электродуговой сварки:

- Спиралешовные свариваются под слоем флюса, в результате процесса состав металла в швах и основной заготовке становится одинаковым. Они имеют один шов, который выполняется в виде спирали.

- Прямошовные могут иметь один или два продольных шва, в зависимости от размеров заготовок и требований по диаметру.

Правила транспортировки ТБД предусматривают перевозку на низкорамных, длинномерных автомобилях, оборудованных соответствующим образом. Допускается сцепка с тягачом тележек с собственной тяговой системой, что позволяет предупреждать риски повреждения труб при маневрировании.

Стальные электросварные толстостенные трубы большого диаметра используются для прокладки магистральных газо- и нефтепроводов, технологических и промысловых коммуникаций, при строительстве водонапорных систем с внутренним давлением до 12,5 МПа. Их используют также в качестве опор для конструкций различного назначения.

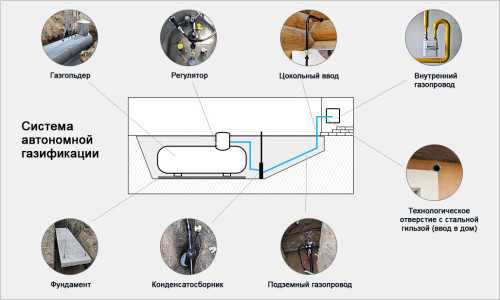

Применение газового оборудования

Система автономной газификации загородного дома.

Сейчас все больше и больше стали применять газовое оборудование и, соответственно, стальные (пластиковые) изделия к нему, а топливный баланс страны увеличивается с каждым годом. Связана такая тенденция с ростом городов, увеличением уровня промышленного потенциала и благоустройством населенных пунктов. Люди все больше нуждаются в проведении газа к своим домам и квартирам, газовая отрасль успешно развивается, а вместе с ней и производство деталей для газопроводов, которые могут быть и стальными, и пластиковыми.

Газ можно использовать не только для приготовления пищи, а еще и для отопления в зимний период и подогрева горячей воды в домах круглый год. Газовое отопление может быть выгоднее, чем электрическое. Все зависит от региона и экономической ситуации в стране.

Самостоятельная деятельность в сфере газоснабжения категорически запрещена, так как может привести к большому вреду и быть опасной для жизни многих людей. Все работы, касающиеся проведения газовых труб, и их ремонт должны проводить лицензированные газовщики.

Категории стальных труб и виды газопроводов

Для прокладки магистралей используются разные виды труб для газопроводов, которые делят на две категории:

- Газовые трубы бесшовные могут быть горячей или холодной деформации.

- Сварные трубы различают по типу шва, он может быть прямым или спиралевидным.

При производстве обоих категорий основой служит углеродистая сталь, марки которой указаны в ГОСТ 380-2005.

Химический состав стали, а также тип и размер газопроводной трубы определяются следующими факторами:

- Величина рабочего давления. Этот параметр может иметь высокий, средний и низкий показатель.

- Место прокладки трубопровода. Он может быть подземным, наземным, подводным, а также располагаться в помещении.

- Назначение системы. Сеть бывает магистральной, распределительной и резервной.

Газопроводы магистрального назначения выполняют транспортировку на большие расстояния взрывоопасной смеси с рабочим давлением около 10 МПа. Их монтаж осуществляется из стальных труб большого диаметра, качество которых должно отвечать самым высоким требованиям.

Основная классификация газопроводов

Категория газопровода, зависящая от величины давления газа, является одним из важнейших критериев, которые оказывают существенное влияние на выбор материала труб.

Выделяют 5 основных категорий газовой сети:

- I-А — конструкция с наивысшим давлением, превосходящим 1,2 МПа. Диаметр трубы 1000-1200 мм, назначение — подсоединение тепловых станций, турбин и паровых установок.

- I — система с высоким давлением, находящимся в пределах 0,6-1,2 МПа. Ее назначение — транспортировка газа и обустройство пунктов газораспределения.

- II — давление ниже, чем в предыдущей категории, но все же считается высоким. Оно колеблется в диапазоне 300-600 кПа. Диаметр трубы 500-1000 мм, назначение газопровода — доставка газа из газораспределителей к объектам промышленности, домам жилого и социально-бытового назначения.

- III — конструкция среднего давления с показателями в 5-300 кПа. Допускается применение труб диаметром 300-500 мм. Ее назначение — транспортировка газа из магистрали к газораспределительным пунктам, которые располагаются у жилых домов.

- IV — система с минимальным давлением (менее 5 кПа). Диаметр трубы не превышает 300 мм, назначение — доставка газа от вводного газопровода в жилые дома и непосредственно к конечным приборам газопотребления.

Помимо категории газопровода и величины давления, немаловажное влияние на выбор труб оказывают особенности их прокладки и условия эксплуатации — внешняя или внутренняя укладка, наземная или подземная. Если они будут укладываться в землю, то придется считаться с такими факторами, как глубина промерзания, плотность и толщина слоя грунта, вероятность коррозионных процессов, присутствие блуждающих токов

Наземный или воздушный газопровод отличается простотой проведения монтажных работ по его созданию, но для надежной эксплуатации требуется дополнительный уход

Для обеспечения стабильной о долговечной работы газопровода, нужно еще на этапе подготовительных и проектировочных работ учесть особенности монтажа и эксплуатации, выполнить все анализы, которые предписывают нормы газификации.

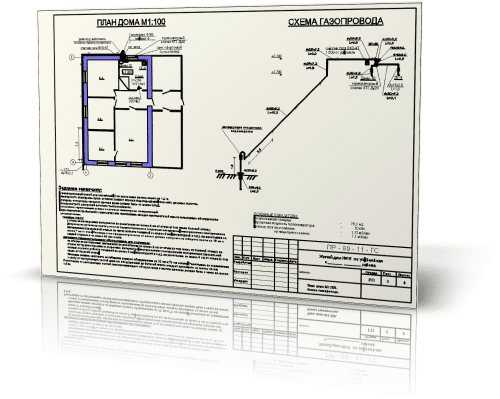

Проектирование и строительство газопроводов

Ультразвуковой бесконтактный сканер

Проектирование и строительство газопроводов из металлических и полиэтиленовых труб выполняется в соответствии со СНиП 2.04.08-87 и СНиП 42-01-2002. Этими нормативами определяются схемы трасс по транспортировке газа при различных условиях и рекомендации по выбору труб и антикоррозионного покрытия. Строительство трубопроводов ведётся строго по разработанному проекту и с выполнением требований СНиПов, правил ТБ, а также под авторским надзором генпроектировщика.

Проектирование газопроводов, схема прокладки

Для предупреждения аварий и техногенных катастроф газотранспортные магистрали периодически требуется обследовать. Для тестирования состояния поверхностей применяются методы неразрушающего контроля и оборудование наружного и внутритрубного применения. К дефектоскопам наружного применения относятся вихретоковый и ультразвуковой.

Вихретоковый дефектоскоп

Внутритрубная диагностика магистральных газопроводов выполняется по ГОСТ Р 55999-2014. Наибольшее распространение получил магнитный дефектоскоп, который не только выполняет диагностику, но и очищает изнутри стенки труб от отложений. При обнаружении дефекта, доступ к поврежденному участку открывают в строго определенном месте, что экономически выгодно при подземной прокладке. Разработан и уже находится в эксплуатации роботизированный комплекс электромагнитно-акустической диагностики. Аппарат диагностики внутри трубопроводов перемещается на мобильном телеуправляемом блоке.

![]()

Телеуправляемый внутритрубный комплекс электромагнитно-акустической диагностики

Внутритрубный магнитный дефектоскоп

При разработке, монтаже, эксплуатации и дефектоскопии газопроводов необходимо точно придерживаться всех нормативных требований для бесперебойного и безаварийного газоснабжения потребителей.

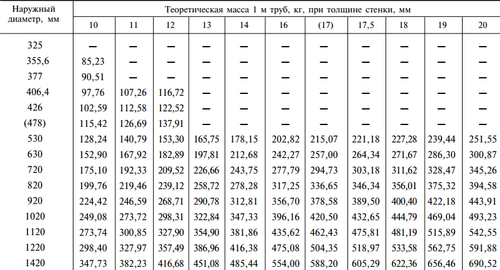

Параметры толщины стенок стальных труб по ГОСТ

Когда речь заходит о трубной продукции, в качестве технологической характеристики речь идет не только о диаметре, но и толщине стенки.

При изменении этого параметра меняется и характер эксплуатации, а также варианты использования стальных труб. Все характеристики выпускаемой трубной продукции ожидаемо оговариваются в национальном стандарте.

Толщина стенки стальной трубы по ГОСТ строго зависит от размера, это два взаимозависимых и коррелирующих параметра для любой стальной трубы.

Прежде всего они рассчитаны на разные технологии производства:

- ГОСТ 10704-91 регулирует требования к производству электросварных прямошовных труб;

- ГОСТ 3262-75 описывает стальные водогазопроводные;

- ГОСТ 8732 – бесшовные горячедеформированные.

Трубы электросварные прямошовные

Сортамент каждого из перечисленных типов подразумевает требования к толщине стенки, которая также зависит от характера используемой для производства технологии (отражено в таблицах приложениях к каждому стандарту).

Например, бесшовные горячедеформированные изделия отличаются более высокой прочностью на разрыв, чем другие. Эта продукция предназначена для определенного типа работ, которые диктуют требования к прочности и характеристикам.

Прочность будет зависеть от толщины стенки, марки стали (в отдельных случаях), технологии производства.

Стальные водогазопроводные трубы

В общем случае диаметр и толщина стенки стальных труб, изготовленных по технологии литья (стандарт 8732) подразумевает стенку от 2 до 45 мм при размерах соответственно от 20мм до 550 мм, условно толщина стенки составляет приблизительно 1/10 долю от размера. Более подробно проанализировать параметры можно с помощью соответствующего регулирующего стандарта.

Стальные бесшовные горячедеформированные трубы

В прямошовных сварных изделиях толщина металла увеличивается с шагом от 0,2 мм. Согласно стандарту толщина стенки стальной электросварной трубы составляет от 1 мм до 32 мм. Это единственная технология, по которой выпускаются изделия со стенкой 1 мм.

Размеры стальных электросварных прямошовных труб

При выборе прямощовных по размеру и нужной прочности металла учитывайте, что шов выполняется с усилением. Именно это усиление влияет на общую массу изделия и составляет приблизительно 1%.

Данные изделия подходят для ряда работ, выполняются из листовой стали. Стенка также зависит от проходного отверстия изделия.

Более подробно информацию о связи толщины от размера, а также веса изделия можно найти в соответствующем разделе стандарта.

Стальные трубы водогазопроводные выполняются разным сортаментом, характерным для категории.

В рамках стандарта оговариваются следующие типы трубной продукции (см. фото):

- легкая;

- обыкновенная;

- усиленная.

Например, для наружного размера 10,2 мм параметр будет варьироваться в следующих значениях: 1.8, 2.0, 2.5 соответственно. Такая же зависимость характерна для стандартных трубных изделий с внутренним диаметром 20мм, толщина металла соответственно 2.5, 2.8, 3.2 мм.

Таблица сортамента толстостенных труб

При покупке уточняйте, какая именно труба вас интересует – легкая, обыкновенная или усиленная, а не только стандартный внутренний диаметр 20мм. При изменении этого параметра будет меняться прочность металла водогазопроводной трубы при одном диаметре.

Стальные бесшовные горячедеформированные

Данный вид труб самый дорогостоящий в изготовлении и реализации. По аналогии с предыдущей категорией некоторые мастера хотят найти несколько вариантов для проведения работ. Это один из вариантов для монтажа инженерных систем.

В данном случае трубы также разделяются на особо толстостенные, толстостенные и тонкостенные. В зависимости от этого параметра рассчитывают итоговый вес, а также в параметры закладывают максимально возможное давление в системе.

Минимально – от 3 мм.

Где найти информацию

Исчерпывающая информация о зависимостях между параметрами, особенностями эксплуатации находится в стандарте. В нем даны таблицы, позволяющие высчитать вес трубы, а также ознакомиться с доступным сортаментом труб. Учитывайте, что стандарт регулирует, что может выпускать производитель, но только не единицы и объем продукции. В продаже обычно можно найти самые популярные варианты труб.

Например, стальные трубы электросварные прямошовные с толщиной стенки указаны в таблицах стандарта, из которых можно получить данные о весе трубы. Если вас не устраивает вес, используйте трубную продукцию из более легких материалов

Обратите внимание, что легкие материалы могут не выдержать давление воды. Труба с металлом в 1 мм имеется только в электросварном способе производства

Технические требования

В ГОСТе на водогазопроводные трубы сказано, что данные изделия подразделяются на стальные чёрные и оцинкованные. По методу монтажа они бывают резьбовые и сварные. Рассмотрим требования к ним более подробно.

Трубы чёрные.

- Исключается наличие на поверхности плёнки, вздутий, закатов.

- Разрешаются мелкие дефекты: рябизна, риски, вмятины, слои окалины, следы чистки.

- Проверка выдержки гидравлического давления согласно ГОСТу на стальные трубы водогазопроводные осуществляется по следующим показателям: для обыкновенных и лёгких изделий – 25 кгс/м ²(2,4 МПа); для усиленных – 32 кгс/м²(3,1 МПа); для труб по спецзаказу – 50 кгс/м²(4,9 МПа).

- Экспертиза на раздачу трубы стальной водогазопроводной ГОСТ 3262 75 производится с учётом следующих цифр: при условном диаметре 15 ≤ Dу ≤ 50 мм — от 7%; если Dу ≥ 65 мм – не менее 4%.

Оцинкованные трубы. Требования к стальным водогазопроводным оцинкованным трубам ГОСТ 3262 75 формулируются так:

- толщина цинкового покрытия должна быть не менее 30 мкм;

- на оцинкованной поверхности не допускается наличие пузырей, отслоений от исходного материала, а также различных включений (гартцинка, шихты, окислов);

- покрытие водопроводных труб оцинкованных должно быть сплошным;

- на поверхности могут присутствовать редкие следы захвата и флюсовые пятна;

- ГОСТ 9307 допускает повторное нанесение покрытия на дефектные участки. Но только, если они занимают не более 0,5 процента поверхности трубы водопроводной оцинкованной.

ГОСТ допускает повторное нанесение слоя цинка на трубы, покрытие которых не соответствует требованиям

Сборка трубопровода из изделий данного типа производится, преимущественно, резьбовым соединением. Использовать сварку без специальных электродов не рекомендуется, поскольку защитный антикоррозионный слой цинка просто выгорит. Если вы всё-таки решили монтировать оцинкованные трубы именно таким способом, нелишним будет прислушаться к мнению профессионалов. Они советуют использовать электроды с фтористо-кальциевым или рутиловым покрытием диаметром 3 мм.

Для повышения срока службы оцинкованных водопроводных труб их подвергают термообработке.

Трубы стальные резьбовые. Выпускаются данные изделия с короткой и длинной резьбой. Требования к ней представлены в таблице №4.

Таблица 4

| Условный проход Ду, миллиметры |

Вид резьбы и её длина до сбега, миллиметры | Количество ниток |

|

| короткая | длинная | ||

| 150 | 36 | 42 | 11 |

| 125 | 33 | 38 | 11 |

| 100 | 30 | 36 | 11 |

| 90 | 26 | 33 | 11 |

| 80 | 22 | 30 | 11 |

| 65 | 19,50 | 27 | 11 |

| 50 | 17 | 24 | 11 |

| 40 | 15 | 22 | 11 |

| 32 | 13 | 20 | 11 |

| 25 | 11 | 18,0 | 11 |

| 20 | 10,50 | 16 | 14 |

| 15 | 9 | 14 | 14 |

| 10 | — | — | — |

| 8 | — | — | — |

| 6 | — | — | — |

Сварные водогазопроводные трубы. Требования к изделиям данного типа полностью совпадают с требованиями, предъявляемыми к продукции из чёрной стали

И всё-таки нельзя обойти вниманием два содержащихся в ГОСТе нюанса

- Если производство водогазопроводных труб проходом 1,5 см и выше выполняется печной сваркой либо методом редуцирования, в месте расположения шва допускается наличие небольшого по высоте (до 0,5 мм) утолщения пологой формы.

- На нитках резьбы в месте шва может быть чернота. Но при выполнении одного условия: нормальная высота профиля не должна быть уменьшена более чем на 15%. Впрочем, ГОСТ 3262 75 допускает потребителю требовать уменьшение этого параметра не больше чем на 10%.

Как видно, номенклатура водогазопроводных труб весьма обширна. Повышенный спрос на данные изделия обусловлен их высокой прочностью и продолжительным сроком службы.

Газопроводные трубы из пластика

Пластиковые конструкции характеризуются высокой устойчивостью к разным атмосферным явлениям и отрицательным воздействиям некоторых химических веществ. Пластиковые трубы достаточно прочные и пластичные, это позволяет проводить газопроводы даже в труднодоступных местах и в различных суровых природных условиях. Если температура достигает отметки -45 градусов, то изделия из пластика не теряют своих качеств: остаются прочными и не проводят электрический ток. Ведь пластмасса не является проводником, и, даже если в почве найдется блуждающий ток, это не будет являться угрожающим фактором для газопровода из пластмассы. Трубы из пластика не нуждаются в дополнительной защите. Важный момент: пластиковые трубы прокладываются только в грунт, а в доме можно прокладывать только стальные. Пластиковые элементы запрещено прокладывать:

- в районах, где температура атмосферного давления ниже 45 градусов.

- в районах, где сейсмичность выше 6 баллов.

- в городской зоне газа высокого давления 1 и 2 категории.

- надземно и наземно, внутри помещений, домов, в тоннелях и коллекторах.

В таких ситуациях, как перечислены выше, используется только стальная система.

Какими бывают стальные трубы и газопроводы

Для газопроводных сетей выпускаются разные виды труб. Их можно разделить на две основные группы:

- бесшовные;

- сварные.

Первая группа состоит из горяче- и холоднодеформированных, а изделия второй группы отличаются типом шва – прямым или спиралевидным. При изготовлении труб используются разные марки углеродистой стали, указанные в ГОСТ 380-2005. Использование того или иного химического состава стали, вида и размера газовых труб зависит от нескольких факторов:

- давления в системе – высокого, среднего, низкого;

- месторасположения трубопровода – над землей, под землей, под водой, в здании;

- назначения сети – магистральная, распределительная, резервная.

Магистральные газопроводы разделяются на две категории. Они транспортируют взрывоопасную смесь под давлением до 10МПа на значительные расстояния. В этом случае используются стальные трубы больших диаметров, к которым предъявляются максимально высокие требования.

Распределительные сети доставляют газ непосредственно в точки разбора, то есть к потребителю. Такие трубопроводы имеют меньший диаметр и более тонкие стенки. Здесь имеются различные нюансы. К примеру, в квартирах может быть проложена газопроводная труба – стальная или пластиковая в виде гибкого шланга.

Относительно резервной сети можно сказать, что она предназначается для особых целей – стратегических. К ней предъявляются повышенные требования, так как в определенных ситуациях она может не эксплуатироваться.

Преимущества и недостатки газовых ПЭ-труб

Материалом изготовления труб для газопровода может быть не только полиэтилен, но и сталь или полипропилен, однако лидирующие позиции на рынке комплектующих для газопроводов занимают именно ПЭ-трубы.

Широкая популярность ПЭ-газопроводов обусловлена множеством достоинств полиэтиленовых труб:

- Долгий срок службы – не менее 50 лет: полиэтилен не разлагается в естественной среде, нейтрален ко многим химически активным веществам, вследствие чего не склонен к уменьшению внутреннего диаметра из-за образования отложений и не подвержен коррозии, устойчив к погодным изменениям.

- Надежность и безопасность: газонепроницаемые и прочные стенки труб не образуют протечек, гладкая внутренняя поверхность обеспечивает свободное движение газа, и в отличие от стальных труб полиэтиленовые не проводят электричество.

- Простота монтажа: трубы имеют небольшой вес, выпускаются в виде длинномеров, что в совокупности с их эластичностью, позволяет прокладывать газопроводы с минимальным количеством соединений, водо– и газонепроницаемость стенок позволяет обойтись без установки гидроизоляции, для работы не требуется защитное снаряжение и сложное оборудование.

- Экологичность: полиэтилен не выделяет в окружающую среду вредных веществ.

- Экономичность: полиэтиленовые газовые трубы имеют невысокую стоимость как самих труб, так и комплектующих, монтаж также не требует серьезных финансовых затрат.

Рекомендуем ознакомиться: Отсечной запорный клапан в трубопроводах

При всех достоинств трубы из полиэтилена не лишены недостатков:

- Под воздействием солнечного света структура полиэтилена постепенно разрушается.

- Интенсивных нагрузок этот материал не выдерживает, поэтому под дорогами и линиями коммуникаций ПЭ-трубы необходимо укладывать в металлический футляр, а в регионах с повышенной сейсмической активностью их использовать нельзя даже в комбинации с кожухом.

- Диапазон выдерживаемых температур невелик – от -15 до 40 градусов, что вкупе с неустойчивостью труб перед ультрафиолетом и интенсивными нагрузками требует укладывания газопровода на глубину около 1 метра.

№5. Трубы для газопровода из полиэтилена низкого давления (ПНД)

Трубы из ПНД в последнее время пользуются не меньшим спросом, чем стальные. Необходимо отметить сразу, что словосочетание «низкое давление», которое фигурирует в названии материала, относится к особенностям производства труб, а не к условиям эксплуатации газопровода. Есть полиэтиленовые трубы, которые выдерживают давление до 1,2 МПа. Что же заставляет нас отказываться от проверенного варианта со стальными трубами и использовать полимерные? Ответ на этот вопрос кроется в преимуществах материала.

Основные плюсы полиэтиленовых газовых труб:

- небольшой вес;

- быстрый и более простой монтаж без использования сложного дорогостоящего оборудования, требующего наличия особых навыков;

- прочность, пластичность и гибкость позволяют достаточно просто обходить возможные препятствия на пути газопровода. Максимально допустимый радиус изгиба – 25 радиусов трубы. Гибкость позволяет трубопроводу оставаться целостным при небольших подвижках грунта;

- возможность выдерживать давление до 1,2 МПа, так что такие трубы могут использоваться практически на всех участках газопровода;

- устойчивость к коррозии, способность выдерживать воздействие агрессивных веществ;

- высокая пропускная способность, так как внутренняя поверхность трубы гладкая. При таком же диаметре, как у стальной трубы, полиэтиленовая будет иметь пропускную способность примерно на 30% выше;

- трубы из ПНД выпускают большой длины, что позволяет обойтись меньшим количеством соединений, за счет чего достигается целостность и надежность конструкции;

- полимерные материалы не проводят блуждающий ток;

- невысокая стоимость, если сравнивать со стальными или медными аналогами;

- долговечность не менее 50 лет, а при соблюдении всех условий до 80-90 лет.

Минусы также есть:

- полиэтиленовые трубы нельзя использовать в районах, где температура опускается ниже -450С. Такой газопровод располагают на глубине не менее 1 м, при зимних температурах в -400С глубина увеличивается до 1,4 м, а в некоторых случаях прокладка труб из ПНД и вовсе невозможна. При низких температурах эксплуатационные качества могут ухудшаться, а долговечность – снижаться;

- не подходят трубы также для сейсмически активных районов;

- давление более 1,2 МПа трубы из ПНД не выдержит – тут поможет только толстостенная сталь;

- чувствительность к ультрафиолетовым лучам не позволяет осуществлять надземную прокладку – полиэтиленовые трубы подходят только для монтажа под землей;

- из-за повышенного уровня горючести полиэтилена такие трубы не рекомендуют использовать в помещениях. Уже при +800С материал имеет свойство деформироваться и разрушаться;

- трубы из ПНД не подходят для прокладки газопровода в коллекторах и тоннелях. В таких местах используют стальной аналог;

- при пересечении газопровода с автодорогами и прочими коммуникациями трубы необходимо прятать в металлический футляр.

Для монтажа газопровода внутри помещения полиэтиленовые трубы лучше не использовать, а вот для подземной прокладки они применяются все чаще.

Для производства труб используются специальные трубные марки полиэтилена:

- ПЭ 80 – трубы черного цвета с желтыми вставками, выдерживают давление до 0,3-0,6 МПа;

- ПЭ 100 – трубы с голубой полоской, выдерживают давление до 1,2 МПа. При их монтаже прилагаются более серьезные усилия, так как материал приходится нагревать до более высоких температур, зато качество соединения в этом случае на высоте.

Диаметр труб из ПНД может колебаться от 20 до 630 мм и более, используются даже трубы с диаметром 1200 мм. При выборе в расчет также стоит принимать такой показатель, как SDR – это отношение диаметра к толщине стенки. Чем это значение меньше, тем толще стенки и тем более прочное перед нами изделие. SDR колеблется от 9 до 26.

Соединение полиэтиленовых труб выполняется одним из следующих способов:

- сварка встык. Края отдельных элементов разогреваются специальным паяльником до достижения вязкой консистенции, которая позволяет спокойно соединить две трубы в одну;

- электромуфтовая сварка предполагает монтаж краев трубы в специальную муфту, к которой подается напряжение, за счет которого происходит нагрев и соединение двух отрезков. Такое соединение получается более прочным, чем сама труба и выдерживает давление в 16 МПа.

При индивидуальном подключении к сети будет достаточно сварки встык, а если проходит, например, газификация целого района, то лучше использовать электромуфтовую сварку – она более надежная и герметичная.

Для соединения участка стального и полиэтиленового газопровода используют специальные элементы, одна сторона которого приваривается к стали, а вторая – к полиэтилену.